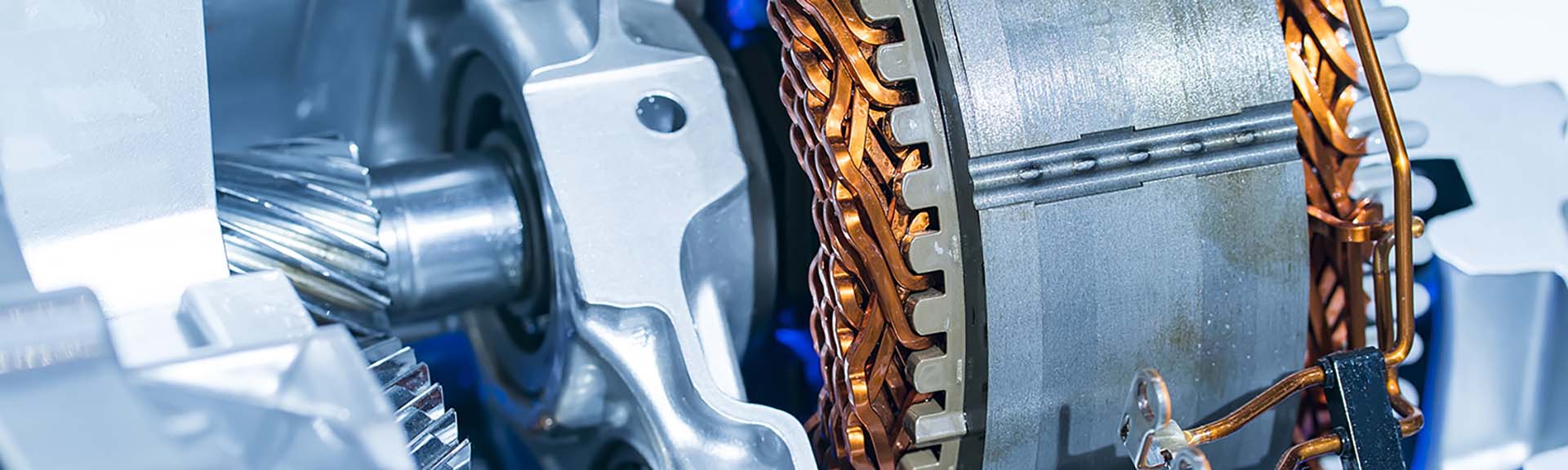

パワートレインの高品質ステーター製造のための精密測定と適応ソリューション

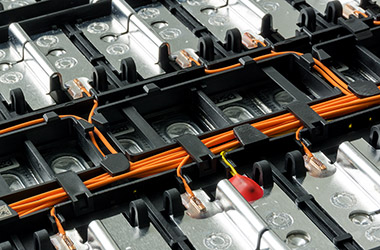

バッテリーや燃料電池はエネルギーを供給し、それによりパワートレインは車輪を動かします。

パワートレインは、ステーターとローターからなる電動モーターと、パワーエレクトロニクスに分けることができます。

特にステーターの製造工程において、プレシテックの製品は多く使用されています。

たとえば、銅線のラッカー層の厚さは、インラインで、またデコイルの直後に測定されます。塗布剥離後、レーザ溶接前にワニス残渣を検出することも、高いレーザ溶接品質を実現するために極めて重要です。塗料が残っているとレーザ溶接中に溶け、気孔が形成されてしまうからです。その結果、必要な接合断面積は保証できなくなります。

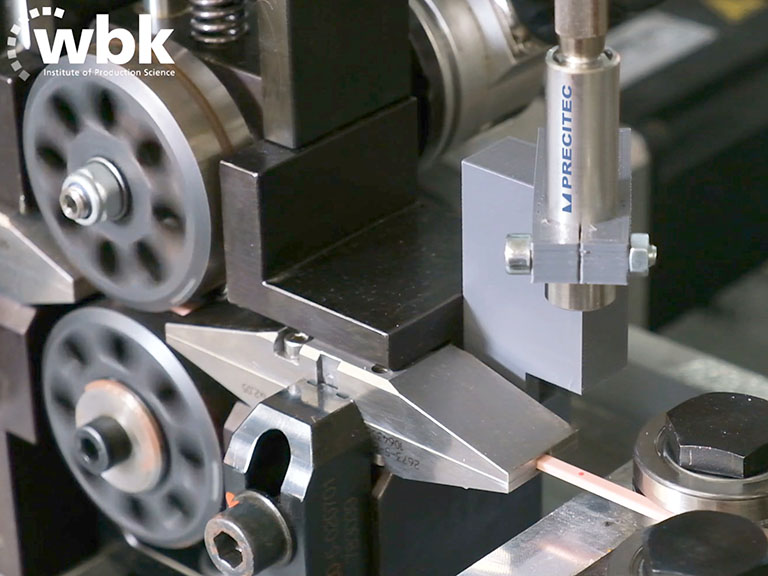

しかし、レーザ溶接にも革新的なソリューションが求められています。溶接されるピンの高さが異なることもあり、個々のピンが平面内でねじれたり、ピン間に隙間が生じたりすることもあります。ピンが異なる切断をされていることもあり、クランプ装置からの反射の影響を受けることもあります。このような課題に対応するため、プレシテックでは、ステーター製造での最高品質追求 として 、レーザ溶接工程をいつでも素早く適切 に調整できるように製品を改良しました。

パワートレイン製造における生産工程のソリューション

欠陥のないヘアピン表面は、電気モーターにおける信頼性の高い電気絶縁にとって極めて重要である。ヘアピンは保護ポリマーで被覆された銅線で構成されています。短絡や電圧降下を防ぐためには、この絶縁層に欠陥がないことが必要です。

典型的な欠陥は、コーティングのふくれ、欠け、亀裂、傷です。このような表面欠陥は機能性を損なうため、早期に発見する必要があります。

当社の高精度インラインセンサー技術(CLS 2 ProおよびCVC)は、ヘアピン表面の全数検査をリアルタイムで可能にします。システムはあらゆる欠陥を確実に検出し、測定結果は即座に得られます。つまり、欠陥のあるヘアピンを早い段階で、的を絞った方法で工程から排除することができます。

その結果、部品の品質が保証され、工程の信頼性が向上し、生産効率が持続的に最適化されます。さらに、測定結果の完全な文書化により、ヘアピンワイヤー1本1本のシームレスなトレーサビリティが保証されます。

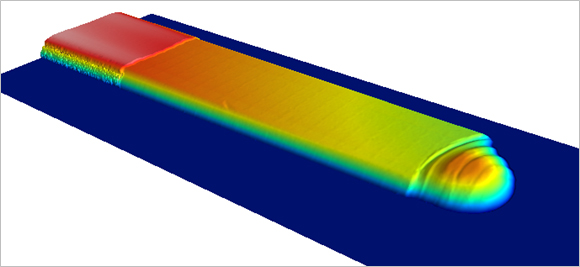

ヘアピン技術は、電気自動車用ステーターの最新製造における中心的な要素です。ヘアピンと呼ばれる曲がった銅線は、ポリマーの絶縁層でコーティングされています。このコーティングの厚さは製造プロセスにおいて重要な役割を果たします。

薄すぎる場合:電気絶縁が不十分で、ショートの危険性が増大する

厚すぎる場合:加工中に問題が発生し、生産工場の混乱のリスクがある

当社の高精度 CHR Mini および CHR 2 IT センサーにより、サイクル タイムに影響されずに生産ライン内で直接、コーティング厚さを 100% インラインで測定できます。このリアルタイム測定により、コーティングが薄すぎるワイヤを早期に検出し、ステータに取り付けられる前にプロセスから除去することができます。これにより、製造された部品の品質が保証されるだけでなく、生産施設全体の効率も向上します。さらに、測定結果の完全な文書化により、各ヘアピンワイヤの完全なトレーサビリティが可能になります。

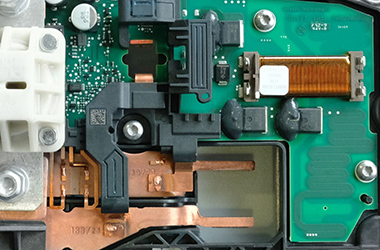

エレクトロモビリティにおける電気駆動技術では、トラクション・モーターの連続生産が柔軟かつ大量に実現可能でなければならない。そのためには、ステーター、ローター、パワーエレクトロニクスの高精度で堅牢な製造システムが必要です。

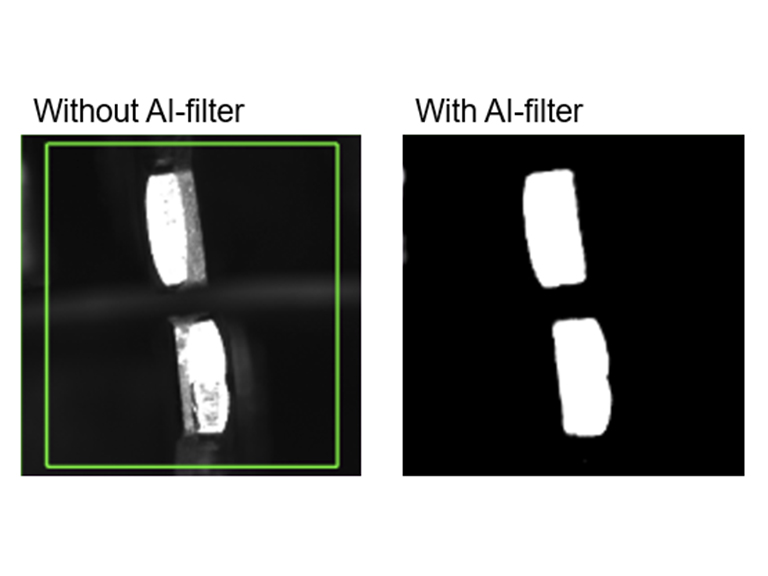

ヘアピン技術に基づくステーターの製造では、銅線を切断し、曲げ、溝に挿入して撚り、レーザー溶接します。レーザー溶接における重要な課題は、ヘアピン対の信頼性の高い部品位置検出です。切断技術とスキャンフィールド内の位置によって、異なる露出のグレー画像が作成されるため、正確なピンの認識が難しくなります。

当社のAI支援画像評価では、これらのグレー画像を白黒2値画像に変換します。これにより、ピンの輪郭が正確に認識され、レーザービームの正確な位置決めとXY方向への適応的なトラッキングが可能になります。

スキャンマスターは特に強力なソリューションです。このシステムは、堅牢なコンポーネント位置検出と、ワーク表面(Z位置)までの高精度距離測定、Z補正のためのオートフォーカス、統合されたプロセスモニタリングを組み合わせています。

工程はレーザー溶接モニターLWMによって監視され、サイクルタイムに関係なく、リアルタイムで溶接異常を100%の検査率で検出します。これにより、高い導電性を備えた再現性のある高品質の溶接継手が保証される。同時に、接続断面が大きく、スパッタの発生が最小限に抑えられ、気孔率が大幅に減少します。

さらに、当社のLWM-KIはヘアピンのレーザー溶接にも成功しました。LWM-KIは、レーザー出力エラー、焦点位置エラー、コンタミネーション、同程度の偏差などの溶接不良が発生した場合に、欠陥タイプを自動分類することができます。

レーザー溶接後、品質に関連する特徴を正確に測定する必要があります。決定的なパラメータの1つは、溶接されたピンペア間の距離であるエアギャップです。この距離が小さすぎると、電圧フラッシュオーバーが発生し、電気的安全性が損なわれます。

もう一つの重要な基準は、溶接チップの形状と位置です。溶接先端が傾いていたり、地形的な異常がある場合は、溶接接合部に欠陥があることを示しています。

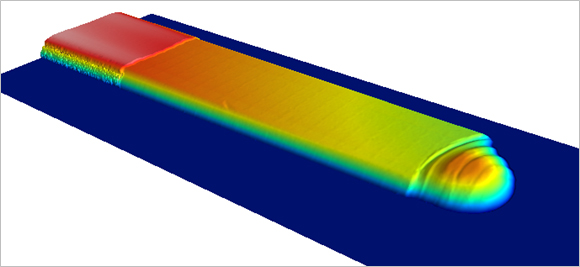

当社のフライング・スポット・スキャナー310は、ステーター全体の3Dトポグラフィーを迅速かつ確実にキャプチャする高精度ソリューションを提供します。このセンサーは、OCT技術(光コヒーレンストモグラフィ)に基づいて作動します。OCTビームは、ステーターの完全な形状を詳細にキャプチャするために、ガルボミラーを介して高度に動的に偏向されます。また、テレセントリックレンズにより、全視野にわたって最大限の測定精度を実現しています。

フライング・スポット・スキャナー310は、イノベーション・アワードを受賞しました。