精密な燃料電池製造のための革新的な 3D 測定技術とレーザ切断光学系

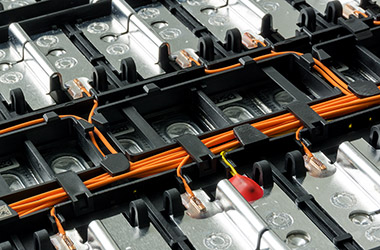

電気自動車の動力源はバッテリーまたは燃料電池です。燃料電池はスタックで構成されています。つまり層状に構築されています。個々の要素は、バイポーラプレート、ガスケット、ガス拡散層(GDL)、膜電極接合体(MEA)です。

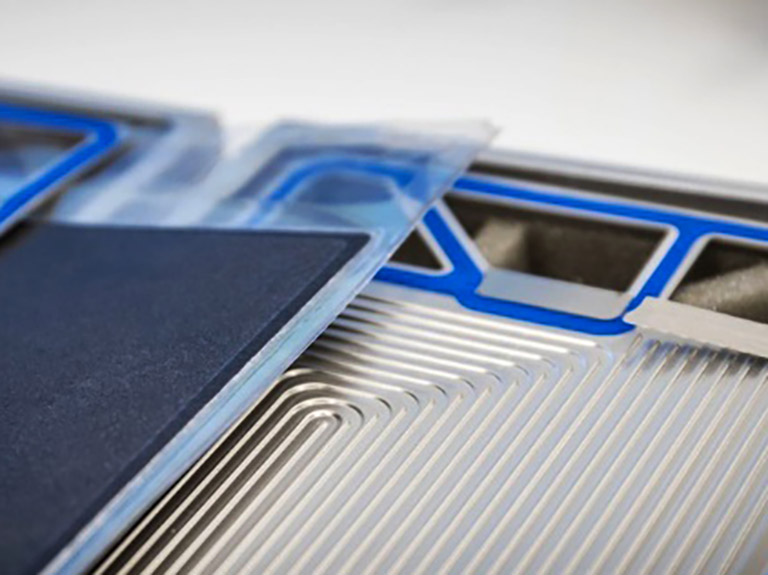

金属バイポーラプレートとグラファイトバイポーラプレートのどちらを使用するとしても、プレシテックの 3D 測定技術に求められる要求は同じです。つまり、チャネルの深さ間隔、チャネルウェブの位置、チャネルの粗さ、プラスチックや金属層の厚さの決定などの幾何学的パラメーターを正確に測定するということです。特に層厚の判定には、様々な技術で透明層と非透明層を分析する必要があります。

金属バイポーラプレートの厚さは、約 50 ~ 75μmの薄板で、通常は打ち抜き加工されます。ただし、プレート上の小さな穴はレーザで切断され、ここにプレシテックのレーザ切断光学部品が使用されます。さらに、個々のバイポーラプレートは溶接で接続されます。バイポーラプレートのサイズと枚数に応じて、燃料電池には約 500 m のレーザ溶接部が含まれることがあります。 したがって、溶接部とその品質を監視することは、燃料電池の大量生産に不可欠な工程です。

燃料電池製造における生産工程のソリューション

バイポーラプレートは燃料電池の重要な構成要素であり、電極と電解質を分離すると同時に、電極間に電流を流します。したがって、安定した導電性構造を形成するためには、厚さ 50 ~ 100 µmの 2 枚のプレートをガス密閉状態で溶接する必要があります。これらは多くの場合、ステンレスなどの金属製です。

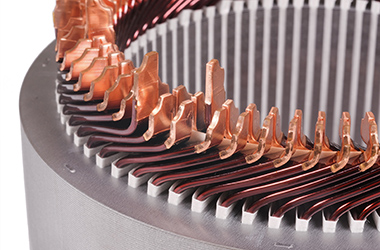

薄板の接触面を接合する場合、溶接部は通常非常に狭く深いため、溶接部の強度と導電率は高くなります。レーザ溶接は、スポットやラインなど、さまざまな形態があります。

バイポーラプレート 1 枚につき約 1 m の溶接が必要です。スタックは約 400 枚のバイポーラプレートで構成されるため、最高の品質基準を満たす必要がある 400 m の溶接継ぎ目があることになります。これは気密性が高いものでなければなりません。高いサイクルタイムを可能にするため、溶接は約 600 ~ 800 mm/秒、いわゆるハンピング限界ぎりぎりの速度で非常に高速に行われます。溶接工程では、工程の注意深い監視と制御が必要です。プレシテックのセンサーは、シーリング継ぎ目の漏れにつながるごく小さな溶接の欠陥を検出します。さらに、監視システムは、シーリング継ぎ目の高速溶接やコンタクト継ぎ目の短時間溶接を考慮に入れています。サンプリングは最大 250 kHz のサンプリングレートで実施します。

詳細情報

燃料電池の形状測定においては、小さな寸法の扱い、高精度の要求への対応、サイクルタイムの遵守が重要な課題となっています。バイポーラプレートの品質は燃料電池の効率と出力密度にとって極めて重要であるため、寸法公差を保証するためにバイポーラプレートの寸法を測定する必要があります。監視する必要があるパラメーターは、シートの厚さ、チャンネルの深さと幅、チャンネルの中心距離、正確な設計要件(設計に対する精度)です。

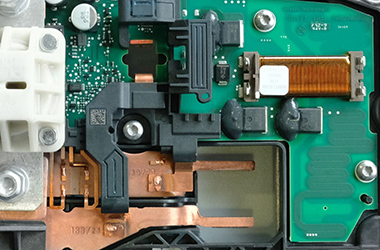

このような測定上の課題を克服するために、プレシテック は 3 つの課題別ソリューションを提供しています。それらは、厚さ測定用の CHRocodile 2 DPSと、

超精密 3D プロファイル検査用の CHRocodile CLS 2、

及び、形状測定用の Flying Spot Scanner 310 です。後者は測定ポイントが動くため、測定対象物を動かす事無く、必要な箇所を正確に測定する事が可能です。

ここでの課題は、バイポーラプレート上の金属(金またはチタン)コーティングの厚さを正確に測定することです。これらのコーティングは、腐食を避け、高い導電性を確保するために、正確な厚さでなければなりません。

燃料電池のバイポーラプレート塗布の測定に最適なソリューションは、プレシテック Enovasense のレーザ輻射熱技術であり、優れたレベルの精度で表面全体を測定できます。この技術により、非接触、非破壊、非侵入、非放射による金属コーティング厚の測定が可能となり、迅速かつコスト効率の高いプロセスで卓越した再現性を実現できます。これは生産工程に簡単に組み込むことができる小型軽量の装置で、インラインまたはオフライン測定によって、工程品質を向上させることができます。センサーが全自動 3 軸コントロールステーション HKL2 に組み込まれていれば、あらかじめプログラムされたサイクルにより、複数のポイントを数秒で測定できます。

詳細情報はフォームに記入することでダウンロードできます。