フィラーワイヤーによるインテリジェントレーザー溶接

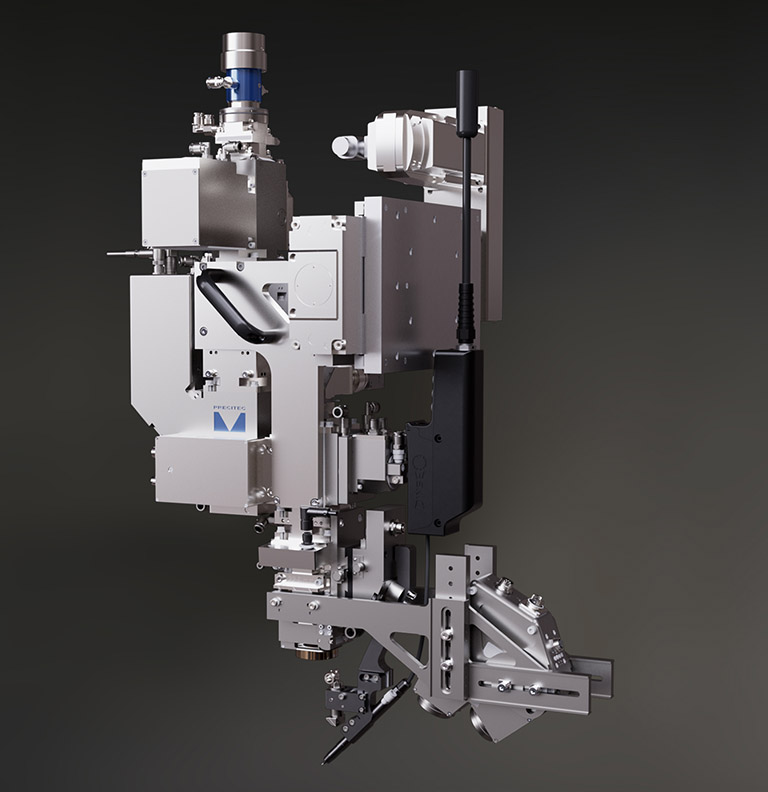

WeldMaster Wire Select - 無接触。適応。効率的。

ウェルドマスターワイヤーセレクトは、フィラーワイヤーによるカメラベースのレーザー溶接とレーザーはんだ付けのための革新的なソリューションです。このシステムは、溶接光学系、光学式シームトラッキング、統合された品質管理を組み合わせ、自動化された連続生産用の高精度の完全なシステムを作り上げます。

触覚式の手法とは対照的に、カメラを用いた光学式縫合ガイドは、摩耗がなく、高速で柔軟なプロセス制御を可能にします。機械式センサーや特別な縫合準備を必要とせず、ゼロギャップ時でも適用可能です。

以下のアニメーションは、カメラによるシームトラッキングの実演です。

柔軟な接合 - 手間のかかる継ぎ目の準備なし

AIをサポートするカメラベースのシームトラッキング

タクタイル加工とは対照的に、ウェルドマスターワイヤーセレクトは、形状に沿ったコアードワイヤーのための特別なシーム加工を必要としません。AIがサポートするウェルドマスターソフトウェアは、一般的な接合形状を自動的に認識し、ギャップ量に基づいてワイヤ送給を調整します。

アダプティブ・ギャップ・ブリッジング

スリット体積を直接計算することで、正確なワイヤー供給が可能になります。さらに、レーザー出力、焦点位置、出力変調は動的に調整されます。

最高のプロセス速度

フィードの光学式プリポジショニングにより、6 m/分以上のプロセス速度が実現できます。部品の公差や入熱によるギャップ変化は、その場で補正されるため、安定した高品質の溶接シームが得られます。

ウェルドマスター ワイヤーセレクト - 特長一覧

フィラーワイヤーを使用した要求の厳しいレーザー溶接プロセスには、適応性が高く、正確で、完全に統合されたシステムをご利用ください。最先端のカメラ技術、AIがサポートするシームトラッキング、デジタル生産環境へのシームレスな統合により、経済的、透明性、信頼性の高い、最高品質レベルの再現可能な結果を得ることができます。

技術ハイライト

- アダプティブ・ギャップ・ブリッジング - 直接制御、プロセスパラメータの制御

- ギャップ形状に基づく適応型ワイヤー制御

- レーザー出力と焦点位置の制御

- ジオメトリデータに基づくレーザー出力分布と適応的レーザー出力変調

- フォーカス位置制御によるコンポーネント公差の補正

- シームアッパービード(3D測定)のオプション制御

自動車業界におけるレーザー溶接の最大級の柔軟性

WeldMaster Wire Selectは、自動車製造における最高水準の要求に応えるための革新的なソリューションです。バッテリーケース、ハンギングパーツ、またはボディインホワイト組立部品など、あらゆるアプリケーションにおいて、インテリジェントなプロセス制御と柔軟な追加ワイヤ供給を組み合わせることで、大きな部品公差や複雑な幾何形状であっても、常に高い溶接接合品質を保証します。

電気自動車用バッテリーケースのレーザー溶接

WeldMaster Wire Selectは、電気自動車分野で最も要求の厳しいアプリケーションの一つであるバッテリーケースのレーザー溶接に最適なソリューションです。これらの筐体は通常、5xxxシリーズと6xxxシリーズの超高強度アルミニウム合金で構成されており、割れや変形に弱い特性のため、精密に制御された溶接プロセスが求められます。特にこの分野では、複雑な溶接準備を必要とせず、部品公差が大きな場合でも一貫したプロセス安定性を維持できる、高精度で適応性の高い溶接プロセスが求められます。

典型的な応用分野は、セルキャリア、冷却プレート、モジュール筐体、クロスメンバーなど、バッテリーアーキテクチャの主要な部品です。WeldMaster Wire Selectは、これらのアプリケーションにおいて廃棄物と再作業のコストを削減するだけでなく、そのインテリジェントなプロセス制御により、将来のバッテリー世代(より複雑な幾何形状と薄い壁厚を有するもの)にも対応可能な未来志向のソリューションを提供します。

主なメリット:

- 接合部の事前処理不要 – 部品の公差や粗い切削面でも対応可能

- ワイヤ送給、レーザー出力、位置をリアルタイムで自動調整し、適応型ギャップブリッジングを実現

- 光学式非接触接合部追跡 – 歪んだ部品でも高精度かつ信頼性が高い

- 製造公差に強靭 – 高生産性の大規模量産に最適

- オプションの統合接合部検査(LWMまたは三角測量)

吊り下げ部品のレーザー溶接 – フィラーワイヤーの有無を問わず

自動車製造において、ドア、フラップ、フェンダーなどの吊り下げ部品は、サイクル時間、幾何学的多様性、バリエーションの柔軟性において最も高い要求が課される部品の一つです。異なる材料と変動するギャップ寸法に対応するため、手動調整なしであらゆる部品状況に柔軟に適応できるソリューションが必要です。

WeldMaster Wire Selectは、既存の機能を損なうことなく、溶接ワイヤの自動供給機能を追加したWeldMaster Scan&Trackプラットフォームを拡張します。これにより、インテリジェントな光学プロセス制御を含むScan&Trackの全機能が完全に維持されます。

適応型シーム追跡と状況に応じたワイヤ供給の組み合わせは、複雑な製造プロセスにおいて追加の柔軟性を提供します。特に、大きなギャップがある場合、光学的に検出が困難なシーム、または充填材に関する材料関連の要件がある場合、Wire Selectは信頼性の高い接続を保証します – 一貫した高品質と生産性を維持しながら。

このシームレスな統合により、WeldMaster Wire Selectは既存のWeldMasterと競合するシステムではなく、さらに多くのアプリケーションに対応する強力な拡張機能です。特に、充填ワイヤなしの遠隔溶接が物理的な限界に達する場面において、その真価を発揮します。

主なメリット:

- 必要に応じて追加のワイヤ供給機能を備えたフルWeldMaster Scan&Track機能

- リアルタイム光学シーム検索 – 機械的接触なしで部品の位置を自動的に検出

- 各部品バリエーションごとに溶接軌道を動的に調整するインテリジェントなギャップ検出

- 広いギャップや光学シーム検出が困難な場合のための自動ワイヤ供給

- メンテナンス不要で耐久性あり – 機械式プローブによる摩耗なし

- バリエーション生産と柔軟なラインに最適 – 部品変更時の切り替え時間不要

ボディ・イン・ホワイト:最大級の柔軟性を備えた車体溶接

車体製造(ボディ・イン・ホワイト)において、精度、速度、再現性は不可欠です。特に鋼板、アルミニウム、または複合材料で構成される複雑な組立品においては、これらの要件が特に重要です。WeldMaster Wire Selectは、まさにこれらの要件を満たすために開発され、その知的な適応性と容易な統合性で高い評価を受けています。

典型的な応用例には、AピラーとBピラー、クロスメンバー、ドアフレーム、シルなどの溶接、および外板と構造部品の接合が含まれます。このシステムは、視覚的な接合部の品質と衝突安全性の最高水準を満たし、OEM仕様に完全に準拠しています。

主なメリット:

- リアルタイムの接合部追跡 – 一般的な材料と表面すべてで信頼性が高い

- 多様な材料と接合部形状に対応する柔軟な溶接パラメーター

- 自動ギャップブリッジング – 変形した部品や変化する公差でも安定したプロセス

- 既存のロボットセルや生産ラインへの容易な統合

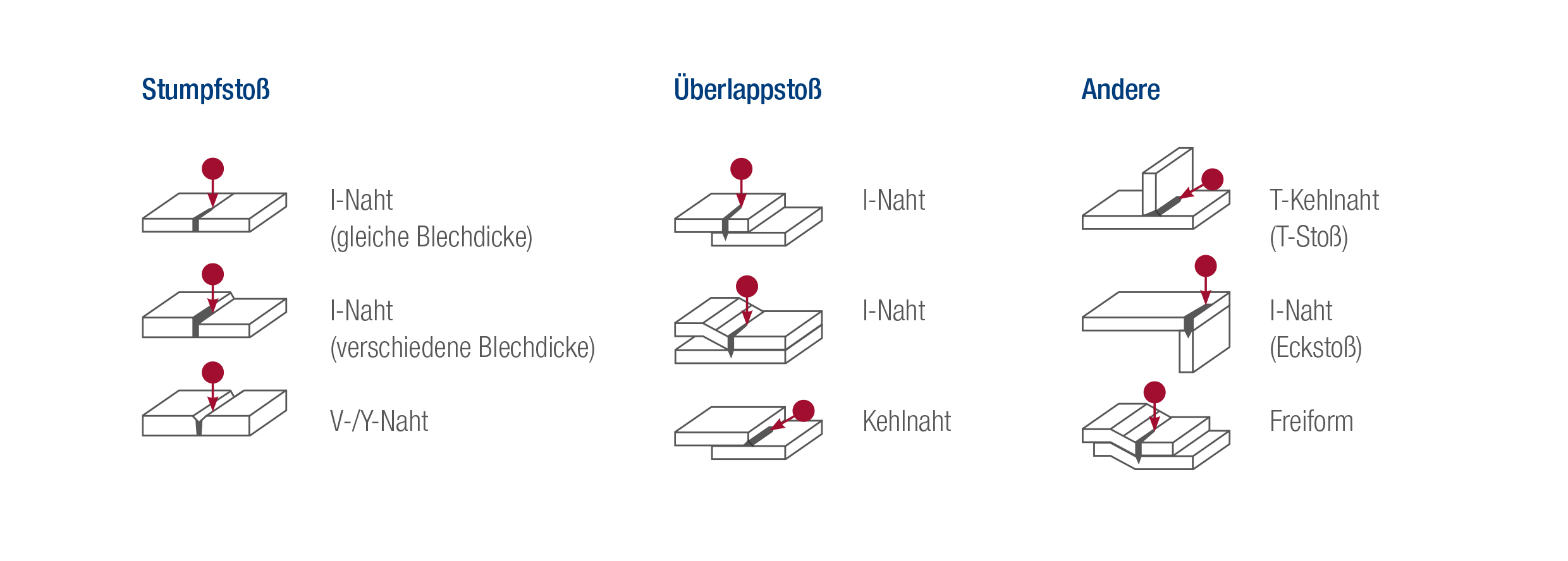

代表的なシーム形状と適用分野

- E-モビリティ(バッテリーケース/バッテリーボックス、シール溶接)

- アルミニウム合金のゼロギャップ溶接および隅肉溶接

- 車体構造

- ステンレス鋼アプリケーション

- オンザフライ溶接

技術データ

- 波長:1010~1120 nm

- レーザー出力:最大12 kW(連続波)、より高いレーザー出力は要相談

- 事前走行三角測量線:50 mm

- インターフェース(フィールドバス):Profinet、EtherCAT、Ethernet/IP

- レーザー溶接とフィラーワイヤーを使用したレーザーはんだ付け

フォームを読み込むには同意が必要です。

当社は Marketing Cloud Account Engagement (Pardot) フォームを使用して、お客様のアクティビティに関するデータを収集する可能性のあるコンテンツを埋め込みます。詳細を確認し、Pardot ボックスをクリックしてサービスに同意し、内容を確認してください。

ご不明な点がございましたら、お気軽にお問い合わせください。お問い合わせください!