e-mobility のための精度と効率 - 未来を創る革新的なテクノロジー

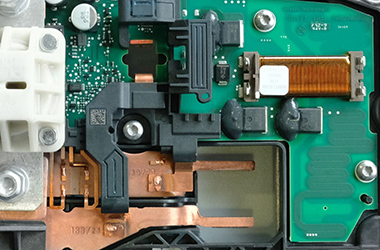

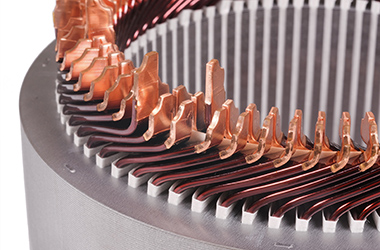

自動車産業は現在急速に変化しています。誰もが e-mobility について語り、電気自動車メーカーは記録的な販売台数を報告しています。こうした背景とエコで繰返し利用可能な動力を求める動きにより、バッテリーやバッテリーモジュール、燃料電池、e-モーターやパワーエレクトロニクスの革新的な製造方法に焦点が当てられています。

この成長市場において、プレシテック はお客様とともに、レーザ技術と 3D 測定技術の分野で、最高の生産品質と製造効率を実現したいと考えております。

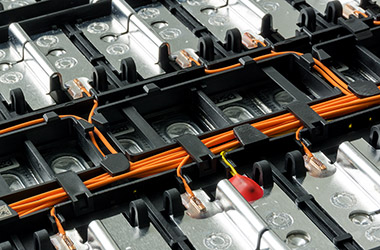

バッテリー製造のグローバルパートナー

銅箔の厚さ測定から、箔とタブやキャップと缶のレーザ溶接、バッテリーセルやモジュールの品質管理、端子コンタクトやヘアピンのレーザ溶接まで、e-mobility の分野の全生産工程にプレシテックのソリューションをご活用ください。