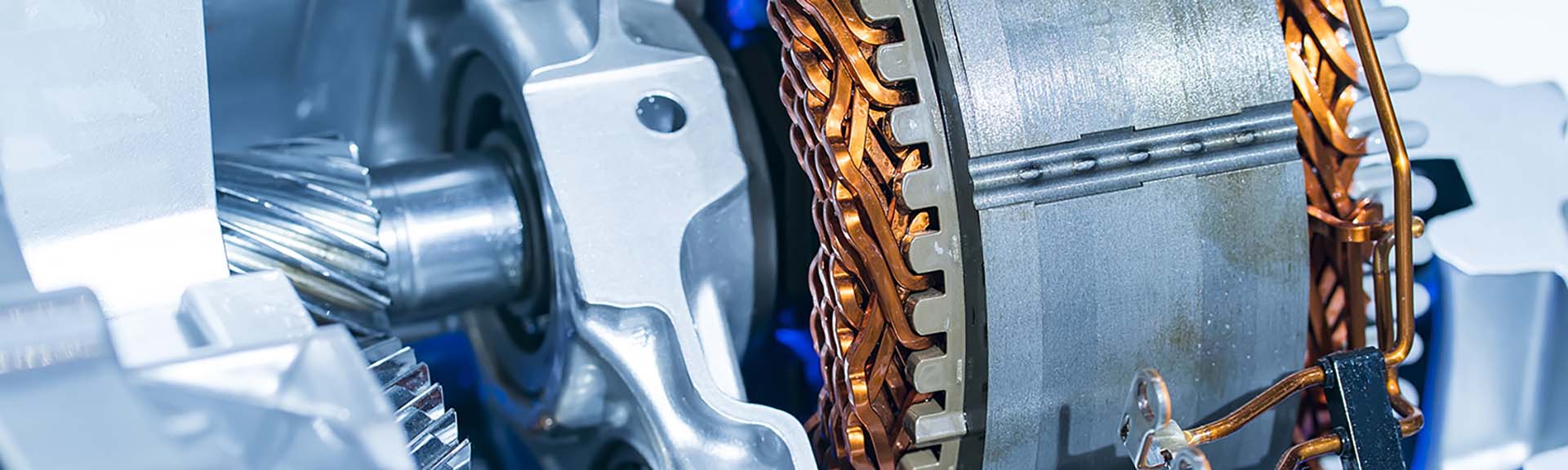

Präzisionsmessung und adaptive Lösungen für die hochwertige Stator-Produktion im Antriebsstrang

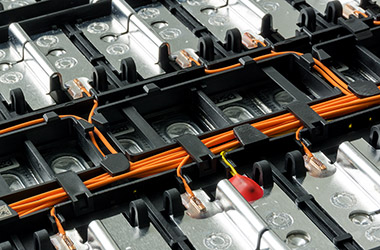

Batterien oder Brennstoffzellen stellen die Energie zu Verfügung. Der Antriebsstrang sorgt dafür, dass sich die Räder bewegen. Den Antriebsstrang kann man unterteilen in E-Motor, bestehend aus Stator und Rotor, sowie der Leistungselektronik. Insbesondere bei der Produktion von Statoren kommen unsere Produkte bei zahlreichen Fertigungsschritten zum Einsatz.

So werden zum Beispiel die Dicken der Lackschichten der Kupferdrähte inline und direkt nach dem Abcoilen vermessen. Auch ist die Detektion von Lackrückständen nach dem Entlacken und vor dem Laserschweißen für eine hohe Laserschweißqualität entscheidend. Denn wenn noch Lackrückstände vorhanden sind, so schmelzen diese beim Laserschweißen auf und können zur Porenbildung führen. Die geforderten Anbindequerschnitte wären dann nicht mehr zu garantieren.

Aber auch das Laserschweißen fordert innovative Lösungen. Die zu verschweißenden Pins haben mitunter unterschiedliche Höhen, auch können die einzelnen Pins in der Ebene verdreht sein und es kann Spalte zwischen den Pins geben. Pins können unterschiedlich geschnitten sein und auch Reflexionen der Spannvorrichtung tun ihr übriges. Um diesen Herausforderungen gereicht zu werden, haben wir unsere Produkte angepasst, um jederzeit und schnell den Laserschweißprozess adaptiv anzupassen: für höchste Qualität in der Stator-Produktion.

Lösungen für Ihre Fertigungsschritte für die hochwertige Stator-Produktion im Antriebsstrang

Defektfreie Hairpin-Oberflächen sind entscheidend für die zuverlässige elektrische Isolation im Elektromotor. Hairpins bestehen aus Kupferdrähten, die mit einer schützenden Polymerbeschichtung ummantelt sind. Diese Isolationsschicht muss fehlerfrei sein, um Kurzschlüsse oder Spannungsdurchschläge zu vermeiden.

Typische Defekte sind Blister (Blasenbildung), Ausbrüche, Risse oder Kratzer in der Beschichtung. Solche Oberflächenfehler beeinträchtigen die Funktionsfähigkeit und müssen frühzeitig erkannt werden.

Unsere hochpräzise In-line-Sensorik (CLS 2 Pro und CVC) ermöglicht die 100% Prüfung der Hairpin-Oberflächen in Echtzeit – direkt integriert in die Produktionslinie und taktzeitneutral. Das System detektiert zuverlässig jede Fehlstelle, und das Messergebnis steht sofort zur Verfügung. So können fehlerhafte Hairpins frühzeitig und gezielt aus dem Prozess ausgeschleust werden.

Das Ergebnis: gesicherte Bauteilqualität, höhere Prozesssicherheit und nachhaltig optimierte Produktionseffizienz. Darüber hinaus gewährleistet die vollständige Dokumentation der Messergebnisse eine lückenlose Rückverfolgbarkeit jedes einzelnen Hairpin-Drahts.

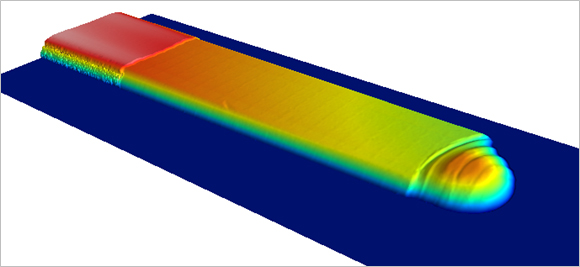

Die Hairpin-Technologie ist ein zentraler Bestandteil der modernen Statorfertigung für die Elektromobilität. Dabei werden gebogene Kupferdrähte, sogenannte Hairpins, mit einer Isolationsschicht aus Polymeren beschichtet. Die Dicke dieser Beschichtung spielt eine entscheidende Rolle im Produktionsprozess.

Ist sie zu dünn: unzureichende elektrische Isolation, erhöhtes Risiko für Kurzschlüsse

Ist sie zu dick: Probleme bei der Verarbeitung, Risiko von Störungen in der Produktionsanlage

Unsere hochpräzisen CHR Mini und CHR 2 IT Sensoren ermöglichen eine 100% inline Messung der Beschichtungsdicke – taktzeitneutral und direkt in der Produktionslinie. Durch diese Echtzeitmessung können zu dünn beschichtete Drähte frühzeitig erkannt und aus dem Prozess ausgeschleust werden, bevor sie in den Stator eingebaut werden. Dadurch wird nicht nur die Qualität der gefertigten Bauteile gesichert, sondern auch die Effizienz der gesamten Produktionsanlage erhöht. Zudem ermöglicht die lückenlose Dokumentation der Messergebnisse eine vollständige Rückverfolgbarkeit jedes einzelnen Hairpin-Drahtes.

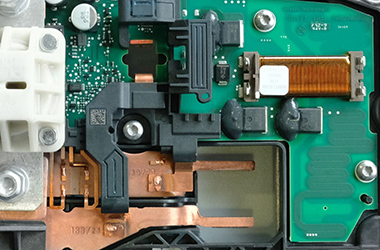

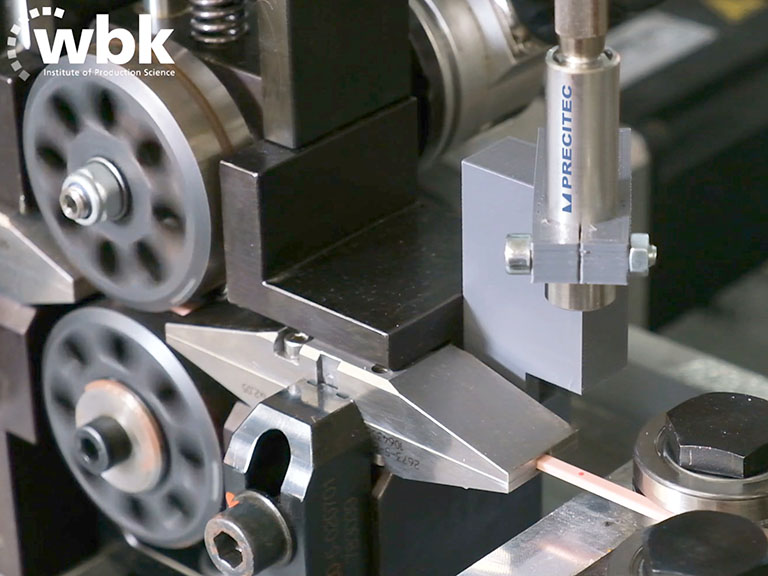

Für die elektrische Antriebstechnik in der Elektromobilität muss die Serienfertigung von Traktionsmotoren flexibel und in großen Stückzahlen realisierbar sein. Dafür sind hochpräzise und robuste Fertigungssysteme für Stator, Rotor und Leistungselektronik erforderlich.

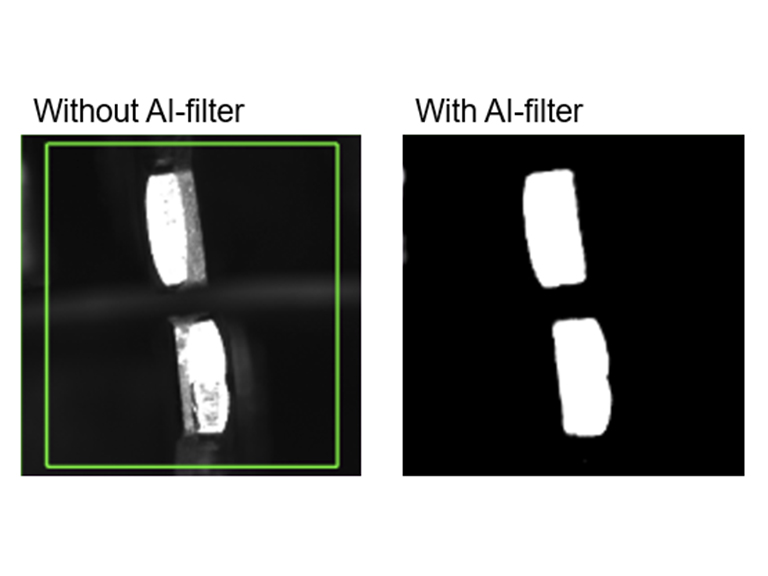

Bei der Herstellung von Statoren auf Basis der Hairpin-Technologie werden Kupferdrähte geschnitten, gebogen, in die Nuten eingebracht, verdreht und anschließend lasergeschweißt. Eine zentrale Herausforderung beim Laserschweißen ist die zuverlässige Bauteillageerkennung der Hairpin-Paare. Abhängig von der Schneidtechnologie und der Position im Scanfeld entstehen unterschiedlich belichtete Graubilder, die die exakte Pin-Erkennung erschweren.

Unsere KI-gestützte Bildauswertung wandelt diese Graubilder in binäre Schwarz-Weiß-Bilder um. Dadurch lassen sich die Pin-Konturen präzise erkennen, was eine exakte Positionierung und adaptive Nachführung des Laserstrahls in x- und y-Richtung ermöglicht.

Eine besonders leistungsfähige Lösung ist der ScanMaster. Dieses System vereint eine robuste Bauteillageerkennung mit einer hochgenauen Abstandsmessung zur Werkstückoberfläche (z-Position), den Auto-Fokus zur z-Korrektur sowie einer integrierten Prozessüberwachung.

Die Prozessüberwachung erfolgt über den Laser Welding Monitor LWM, der Schweißanomalien in Echtzeit und taktzeitneutral mit 100 % Prüfquote detektiert. Dadurch wird eine reproduzierbare und qualitativ hochwertige Schweißverbindung mit hoher elektrischer Leitfähigkeit sichergestellt. Gleichzeitig werden ein großer Anbindequerschnitt, minimale Spritzerbildung und eine signifikante Reduzierung von Porenbildung erreicht.

Darüber hinaus wurde unsere LWM-KI erfolgreich für das Laserschweißen von Hairpins umgesetzt. Sie ermöglicht die automatisierte Klassifikation des Fehlertyps bei einer fehlerhaften Schweißung, etwa im Fall von Laserleistungsfehlern, Fokuslagenfehlern, Verschmutzungen oder vergleichbaren Abweichungen.

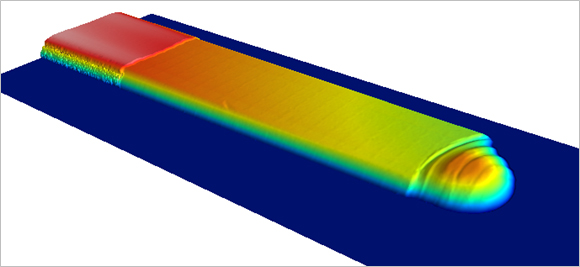

Nach dem Laserschweißen müssen qualitätsrelevante Merkmale präzise vermessen werden. Ein entscheidender Parameter ist die Luftstrecke – der Abstand zwischen den verschweißten Pinpaaren. Ist dieser Abstand zu gering, kann es zu Spannungsüberschlägen kommen, was die elektrische Sicherheit gefährdet.

Ein weiteres wichtiges Kriterium ist die Form und Lage der Schweißkuppe. Weist die Schweißkuppe eine Verkippung oder topografische Auffälligkeiten auf, deutet dies auf eine fehlerhafte Schweißverbindung hin.

Mit unserem Flying Spot Scanner 310 steht eine hochpräzise Lösung zur Verfügung, um die 3D-Topografie des gesamten Stators schnell und zuverlässig zu erfassen. Der Sensor arbeitet auf Basis der OCT-Technologie (Optische Kohärenztomographie). Dabei wird der OCT-Strahl über Galvo-Spiegel hochdynamisch abgelenkt, um die vollständige Geometrie des Stators detailgenau zu erfassen. Ein telezentrisches Objektiv sichert zusätzlich höchste Messgenauigkeit über das gesamte Sichtfeld.

Für den Flying Spot Scanner 310 wurden wir kürzlich mit dem Innovation-Award ausgezeichnet.

Weitere Anwendungsfelder in der e-Mobility

Batteriezelle

Batteriezellen sind das Herzstück der Elektromobilität und damit entscheidend für die Sicherheit, Lebensdauer und Performance von E-Fahrzeugen. Unsere Produkte zur Lasertechnik und 3D-Messtechnik ermöglichen kontinuierliche Innovationen in der Batterieproduktion wodurch Kosten gesenkt werden und die Leistungsfähigkeit der Batteriezellen zunehmen.

Brennstoffzelle

Eine Brennstoffzelle besteht aus zahlreichen Bipolarplatten, die gasdicht verschweißt werden müssen. Meistens sind dabei die Schweißgeschwindigkeiten sehr hoch - ähnlich wie der Qualitätsanspruch an die Schweißnaht. Des Weiteren müssen für eine hohe Performance der Brennstoffzellen geometrische Kenngrößen der Bipolarplatten exakt eingehalten werden. Diese vermessen wir mit unseren Sensoren der 3D-Messtechnik.