Qualitätskontrolle Ihrer Laserschweißprozesse in Echtzeit

Der Laser Welding Monitor LWM dient der Online-Prozessüberwachung in der industriellen Produktion im 24/7-Betrieb.

In der Serienproduktion erfasst und dokumentiert er qualitäts- und produktivitätsrelevante Prozessdaten zur Laserschweißnaht für alle relevanten Laserschweißverfahren wie zum Beispiel Wärmleitungsschweißen oder Laserschweißen mit Keyhole. Der hohe Dynamikbereich der Sensoren ermöglicht die Überwachung von Hochleistungsschweißanwendungen bis hin zu Mikroschweißapplikationen.

Qualitätsschwankungen, die durch Bauteiltoleranzen, Verschmutzungen oder Verschleiß hervorgerufen werden, werden sicher erkannt und überwacht. Das System ist einfach und intuitiv bedienbar und lässt sich flexibel in nahezu jede Kundenanwendung, Einrichtung und Infrastruktur integrieren.

Die Kombination aus umfassender Qualitätskontrolle, Flexibilität und Präzision macht den Laser Welding Monitor LWM zu einem unverzichtbaren Werkzeug für höchste Qualität und Effizienz in der modernen Laserschweißfertigung.

Entdecken Sie die Prozessüberwachung beim Laserschweißen von Batteriezellen:

Ihre Vorteile auf einen Blick

Erhöhung der Ausbringung

Der Laser Welding Monitor LWM steigert die Produktivität durch präzise Echtzeit-Überwachung des Laserschweißprozesses. Er erkennt Abweichungen in Schweißparametern und Nahtqualität durch Vergleich des Prozess-Fingerabdrucks mit den aktuellen Prozessdaten. Dadurch werden fehlerhafte Schweißungen in Echtzeit identifiziert, Nacharbeit und Ausschuss minimiert sowie Stillstandzeiten reduziert.

100% Rückverfolgbarkeit und Transparenz

Alle Prozessdaten werden für jedes Bauteil durchgängig gespeichert und dokumentiert. In Kombination mit Online-Backups ermöglicht das System die 100%ige Rückverfolgbarkeit und Transparenz ihrer Laserschweißprozesse.

Intelligente Anpassung der Fehlerdetektion

Neue Materialchargen können zu systematischen, sprunghaften Verschiebungen der Prozesssignale führen. Diese Verschiebungen können durch das intelligente Softwarepaket erkannt und die Parametrierung automatisch adaptiert werden – ganz ohne neues Einlernen.

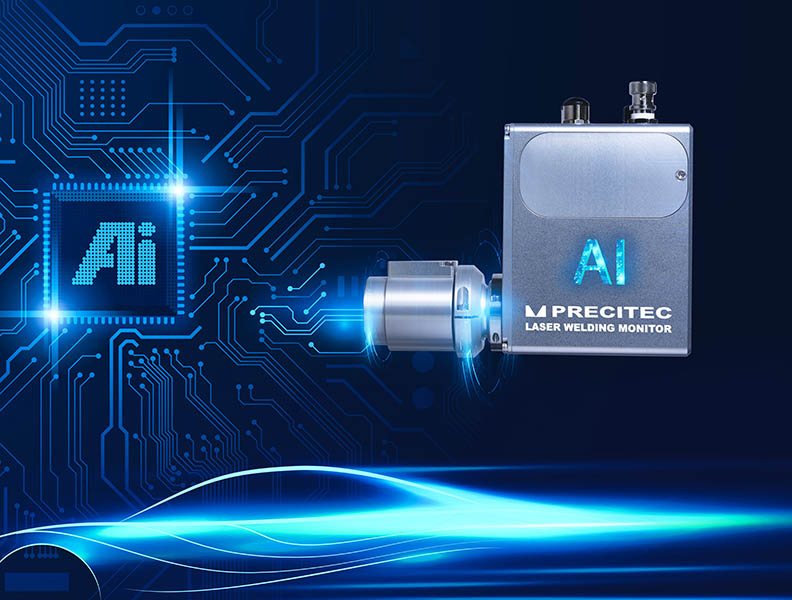

Optimierte Qualitätsüberwachung mit künstlicher Intelligenz

Batteriekontaktierungen mit KI

Die Anforderungen an Produktionsprozesse entwickeln sich stetig weiter und erfordern innovative Lösungen. Künstliche Intelligenz eröffnet völlig neue Möglichkeiten, um Effizienz und Qualität zu steigern. Mit dem LWM AI setzt Precitec neue Maßstäbe und ermöglicht die eindeutige Klassifikation von Prozessfehlern und die präzise Vorhersage physikalischer Eigenschaften von Laserschweißnähten. Das Ergebnis: eine objektive und quantifizierbare Analyse der Schweißqualität – perfekt, um selbst höchste Qualitätsanforderungen zu erfüllen.

Erfahre mehr zur innovativen LWM KI Lösung

Erkennung typischer Schweißfehler

- Änderung von Laserleistung und Fokusposition: Schwankungen in der Laserleistung oder eine falsche Fokusposition (focus shift) können zu ungleichmäßigen Schweißnähten oder unzureichend geschweißten Verbindungen führen. Die Qualitätsüberwachung erkennt diese Änderungen und hilft, die Prozessparameter kontinuierlich zu optimieren.

- Spalt zwischen Ober- und Unterblech: Ein zu großer Spalt zwischen den zu schweißenden Bauteilen kann dazu führen, dass der Anbindequerschnitt ungenügend ist oder im Extremfall keine Anbindung existiert („Falscher Freund“). Im Gegensatz zu einer Sichtkontrolle oder einer Kamerainspektion ist dieses Fehlerbild zuverlässig mit dem Qualitätssicherungssystem Laser Welding Monitor detektierbar.

- Verunreinigte Bauteile: Oberflächenverunreinigungen wie Öl, Staub oder Rost können die Schweißqualität beeinträchtigen und zu unsicheren Schweißverbindungen führen. Mit Hilfe der Qualitätsüberwachung kann festgestellt werden, ob die Bauteile sauber genug sind, um einen fehlerfreien Schweißprozess zu ermöglichen.

- Spritzer: Durch Verunreinigen können Spritzer entstehen, die in einigen Applikationen zu Problemen führen können. Die hohe Abtastrate der Qualitätsüberwachung Laser Welding Monitor kann diese oftmals schnell und spontan entstehenden Spritzer detektieren.

- Sichtbare Poren: Materialauswürfe (Spritzer) können zu sichtbaren Poren oder durchgehenden Löchern in der Laserschweißnaht führen.

Die Erkennung dieser typischen Fehler durch den Laser Welding Monitor LWM stellt sicher, dass eine konstant hohe Qualität in der Fertigung erzielt wird. Auch ermöglicht die Erkennung in Echtzeit eine gezielte Nacharbeit bereits in der Produktionsanlage. Das senkt effektiv die Produktionskosten und erhöht dadurch die Effizienz in der Fertigung.

Anwendungen, in denen wir stark sind

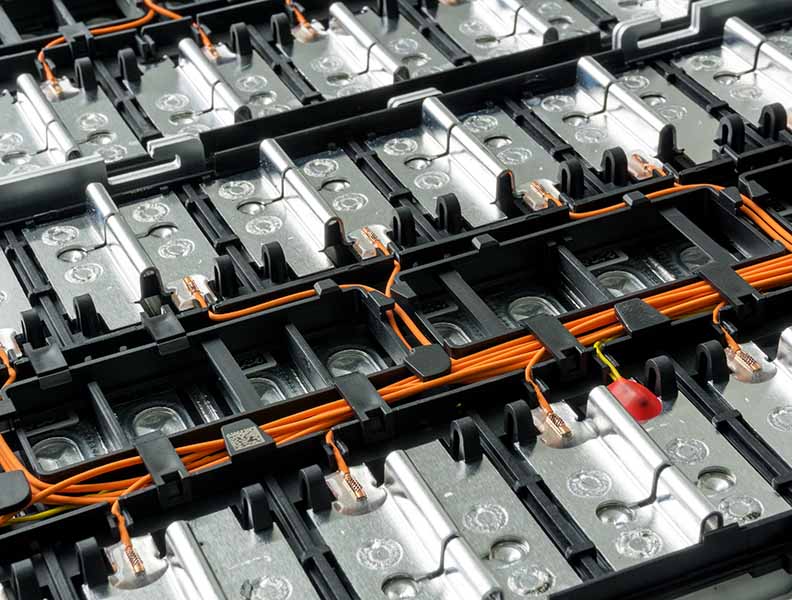

Produktion von Batteriezellen

Der Laser Welding Monitor LWM bietet präzise und innovative Qualitätsüberwachung in Echtzeit, unter anderem für das Schweißen von Batteriezellen, Batteriemodulen und Elektromotoren im Bereich der E-Mobility, wie das Laserschweißen von Foil-to-tab, Cap-to-can und Anschlusskontakten.

Mit Hilfe der Machine Learning Algorithmen von LWM AI können physikalische Eigenschaften wie die Belastbarkeit der Schweißnaht präzise vorhergesagt werden. Die KI analysiert jeden Schweißvorgang, erkennt Prozessabweichungen und klassifiziert diese eindeutig.

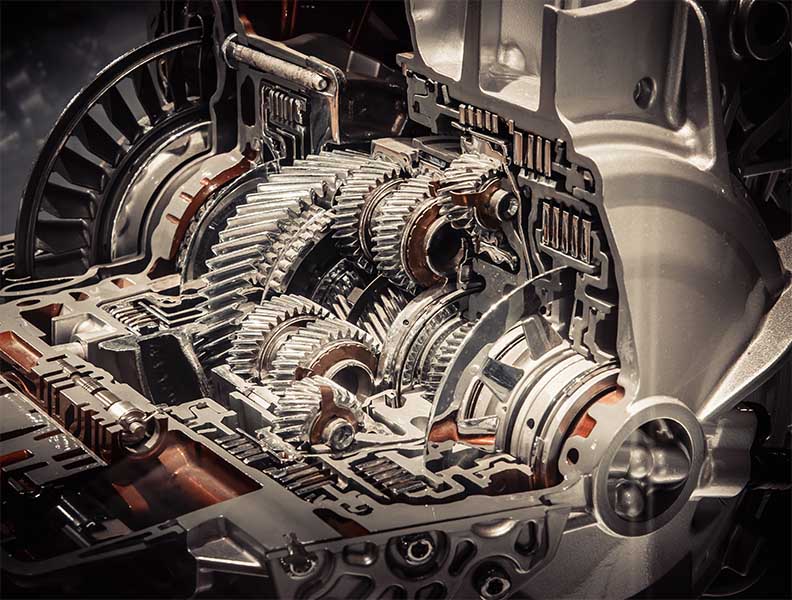

Traditioneller Automobilbau

Die Qualitätsüberwachung mit dem Laser Welding Monitor LWM unterstützt die effiziente Produktion von Karosserien und strukturellen Komponenten aus Materialien wie Stahl und Aluminium. Die Überwachung in Echtzeit garantiert, dass jedes Schweißteil höchsten Anforderungen an Genauigkeit und Festigkeit entspricht, und minimiert Ausschussquoten.

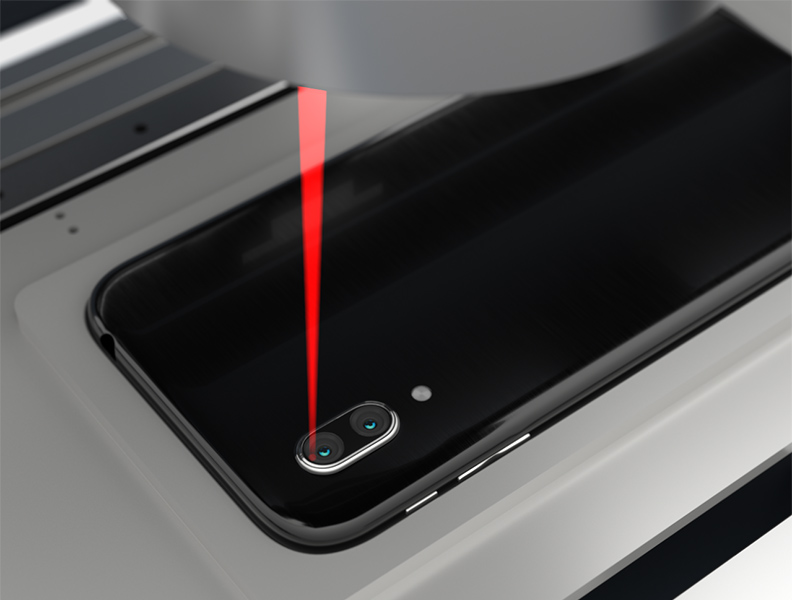

Consumer Electronics

Überwachen Sie die Produktion von Consumer Electronics wie Smartphones, Tablets und Laptops mit dem Laser Welding Monitor LWM. Unsere Systeme ermöglichen eine präzise Inline-Kontrolle der Schweißnähte, was höchste Qualität und Transparenz im gesamten Produktionsprozess gewährleistet.

Technische Daten

- Einsatzgebiet Festkörperlaser: für IR / blau / grün Laser und CW- oder gepulster Modus

- Einbauoptionen: möglich in Laserschweißoptik, Scanneroptik oder direkt in die Laserquelle

- Tiefschweißen, Wärmeleitungsschweißen oder Hochgeschwindigkeitsschweißen

- Flexible Schnittstellen: TCP/IP, Feldbus, digitale I/O

Zum Laden des Formulars benötigen wir Ihr Einverständnis!

Wir verwenden Marketing Cloud Account Engagement (Pardot) Formulare, um Inhalte einzubetten, die möglicherweise Daten über Ihre Aktivitäten sammeln. Bitte überprüfen Sie die Details und klicken Sie in das Pardot-Feld, um den Dienst zu akzeptieren und den Inhalt anzuzeigen. Sollte das Formular nicht korrekt angezeigt werden, klicken Sie bitte noch einmal auf Jetzt Datenblatt herunterladen.

Haben Sie noch offene Fragen oder wünschen Sie ein Angebot? Dann kontaktieren Sie uns!