Intelligente Nahtinspektion für höchste Qualität beim Laserschweißen

SeamControl ist das fortschrittliche Sensorsystem zur optischen Laserschweißnahtprüfung – basierend auf der bewährten Technologie des SOUVIS-Systems und konsequent weiterentwickelt für die Anforderungen moderner, vernetzter Fertigungsumgebungen. Mithilfe KI-gestützter Bildverarbeitung und hochauflösender Sensortechnologie erfasst das System selbst feinste Geometrien – auch auf geneigten oder stark reflektierenden Oberflächen. In Echtzeit liefert SeamControl sowohl die visuelle Oberfläche als auch das präzise Höhenprofil der Schweißnaht und steigert damit die Qualitätssicherung im Laserschweißen nachhaltig.

Als autarkes System arbeitet SeamControl unabhängig von der Schweißstation und lässt sich nahtlos in bestehende Produktionslinien integrieren. Es erkennt Oberflächenfehler und Nahtabweichungen hochpräzise und bewertet diese automatisiert anhand vordefinierter Toleranzen. Kleinste Spalte, Oberflächenporen oder Geometriefehler werden sicher identifiziert und klassifiziert – Gutteile verbleiben im Prozess, Schlechtteile werden gezielt ausgeschleust. Das Ergebnis: maximale Prozesssicherheit bei minimaler Ausschussquote.

Intelligente Fehlererkennung mit Echtzeit-Datenfusion

Nahtinspektion mit KI-Unterstützung

SeamControl setzt auf künstliche Intelligenz, um Fehler wie Fugenversatz, Geometrieabweichungen oder Poren zuverlässig zu erkennen – deutlich präziser als bei herkömmlichen Systemen. Die KI-basierte Auswertung minimiert Fehlauswertungen, steigert die Wiederholgenauigkeit und ermöglicht maximale Detektionsraten – für höchste Prozesssicherheit und Qualität.

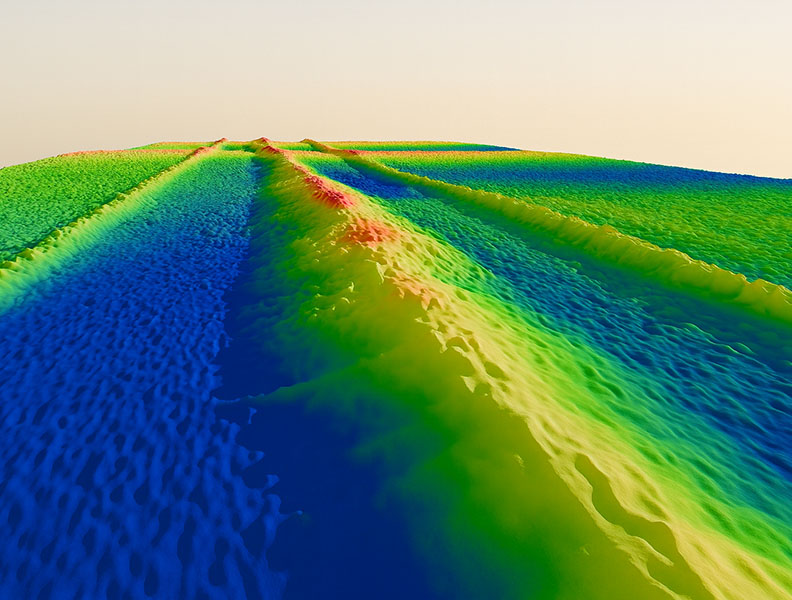

Graubild- und 3D-Datenfusion in Echtzeit

SeamControl kombiniert strukturierte 3D-Höhenprofile mit Graubildinformationen – in Echtzeit und perfekt aufeinander abgestimmt. Die simultane Auswertung beider Datenquellen ermöglicht eine deutlich präzisere Analyse der Schweißnahtqualität. So werden Fehler auch bei komplexen Nahtsituationen sicher erkannt – auf mehreren Ebenen gleichzeitig.

Optimierte Tiefenschärfe und Auflösung

Die neue Sensorgeneration in SeamControl liefert gestochen scharfe Aufnahmen, auch bei komplexen Bauteilgeometrien oder reflektierenden Oberflächen. Dank optimierter Tiefenschärfe bleibt die Naht auch bei Neigungen oder Höhenunterschieden im Fokus – für eine zuverlässige Analyse ohne Qualitätseinbußen.

Welche Nahtarten lassen sich typischerweise überprüfen?

Lötnähte

Mit SeamControl lassen sich Lötnähte zuverlässig überprüfen, wie sie beispielsweise in der Batteriemodul- und Zellverbinderfertigung eingesetzt werden. Die hochauflösende Qualitätsüberwachung stellt sicher, dass auch bei feinen Nahtstrukturen und wärmeempfindlichen Materialien stabile und reproduzierbare Ergebnisse erzielt werden.

Strukturnähte in sicherheitsrelevanten Anwendungen

SeamControl eignet sich ebenso für die nachgelagerte Qualitätsüberwachung von Strukturnähten, wie sie im Automobil-, Karosserie- und Maschinenbau zum Einsatz kommen. Die präzise optische Nahtprüfung nach dem Laserschweißen gewährleistet die erforderliche Festigkeit und Integrität jeder Schweißverbindung und trägt dazu bei, Ausschuss frühzeitig zu erkennen.

Sichtnähte mit hohen optischen Anforderungen

Auch Sichtnähte lassen sich mit SeamControl nach dem Schweißprozess hochauflösend überprüfen, etwa bei Haushaltsgeräten, Weißwaren oder Design-Bauteilen. Die kamerabasierte Qualitätsprüfung der Schweiß- und Lötnähte sorgt für eine gleichbleibend hohe optische und funktionale Qualität.

Technische Daten

- Typische Nahtbreiten: Detektion von Schweiß- und Lötnahtbreiten im Bereich von ca. 0,5 mm bis 15 mm, je nach Variante / Anwendung

- Messung von Höhenunterschieden: Präzise Erfassung von Höhenschwankungen bis zu 17 mm, auch bei reflektierenden oder komplexen Oberflächen

- Fehlererkennung bei hoher Geschwindigkeit: Dank einer Bildfrequenz von bis zu 8 kHz erkennt SeamControl selbst kleine Defekte (z. B. Oberflächenporen oder Versatz ab ca. 100 µm) zuverlässig – auch bei schnellen Prozessen mit mehreren Metern pro Minute

- Flexible Integration: Über das WeldMaster Feldbus Interface nahtlos an bestehende Anlagen anbindbar

Zum Laden des Formulars benötigen wir Ihr Einverständnis!

Wir verwenden Marketing Cloud Account Engagement (Pardot) Formulare, um Inhalte einzubetten, die möglicherweise Daten über Ihre Aktivitäten sammeln. Bitte überprüfen Sie die Details und klicken Sie in das Pardot-Feld, um den Dienst zu akzeptieren und den Inhalt anzuzeigen. Sollte das Formular nicht korrekt angezeigt werden, klicken Sie bitte noch einmal auf Jetzt Datenblatt herunterladen.

Haben Sie noch offene Fragen oder wünschen Sie ein Angebot? Dann kontaktieren Sie uns!