Optimierte Qualitätsüberwachung für Ihren Laserschweißprozess mit künstlicher Intelligenz

Moderne Produktionsprozesse unterliegen einem ständigen Wandel und erfordern innovative Lösungen. Durch den Einsatz künstlicher Intelligenz können Hersteller ihre Schweißprozesse jetzt noch effizienter und präziser steuern.

Der Laser Welding Monitor LWM mit seiner neuesten KI-Funktion stellt einen Durchbruch bei der Analyse von Laserschweißemissionen dar.

- Vorhersage der Schweißnahtfestigkeit – Physikalische Eigenschaften, wie die maximale Belastbarkeit der Naht, können präzise bestimmt werden.

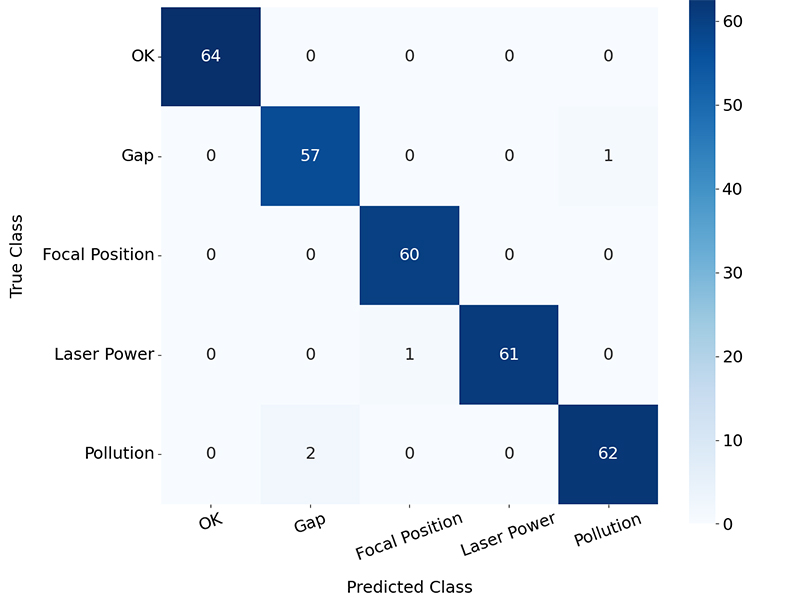

- Automatische Fehlerklassifizierung – Bei einer fehlerhaften Schweißung (NOK) wird der Fehlertyp zuverlässig erkannt und zugeordnet. Dies erhöht die Objektivität der Analyse und erleichtert die Prozessoptimierung.

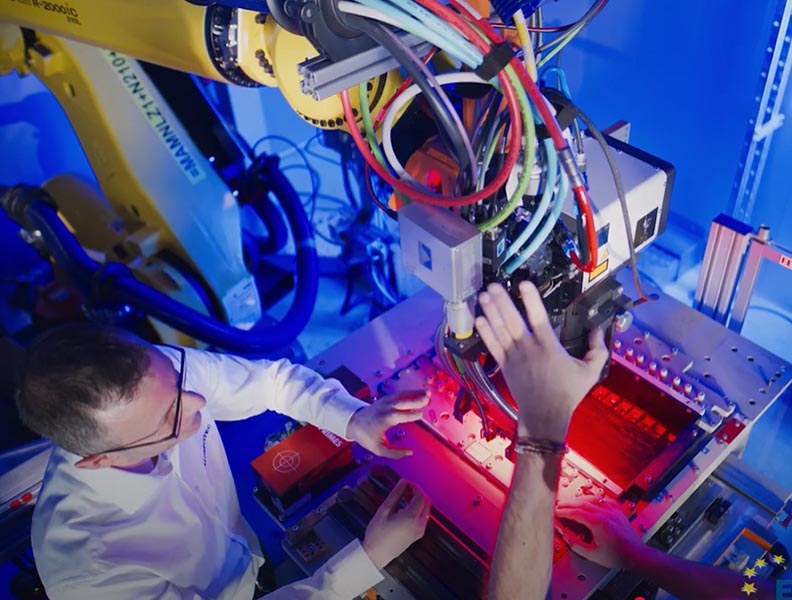

Der Laser Welding Monitor LWM erkennt Prozessabweichungen in vollautomatisierten Produktionsumgebungen und stellt sicher, dass Ihre Qualitätsstandards jederzeit eingehalten werden. Jede einzelne Laserschweißung wird überwacht, analysiert und dokumentiert, um eine lückenlose Rückverfolgbarkeit und gleichbleibende Qualität in der Serienfertigung zu gewährleisten.

Entdecken Sie im folgenden Video, wie unsere Technik erfolgreich in der Massenproduktion von Batteriekontaktierungen eingesetzt wird.

Ihre Vorteile mit dem Laser Welding Monitor LWM KI

Vorhersage und schlanke Prozesse

Vorhersage physikalischer Eigenschaften der Laserschweißnaht durch LWM KI

Automatische Fehlerklassifizierung – Erkennung des Fehlertyps bei einer Schlechtschweißung

Inline-Datenaufnahme – erfolgt direkt während des Laserschweißens und ist taktzeitneutral

Bewertung und Berechnung

Quantifizierbare Ergebnisse – LWM KI erhöht die Objektivität in der Qualitätsbewertung

Einfache Handhabung für den Anlagenführer – automatische OK/NOK-Vorhersage inkl. Fehlertyp-Erkennung

Anpassungsfähigkeit und Analyse

Gültige Ergebnisse ohne Nachtrainieren – auch bei Änderungen der Prozessparameter innerhalb eines definierten Bereichs

Automatische Fehlerklassifizierung – ermöglicht gezielte Nacharbeitsstrategien durch die KI-gestützte Analyse des Fehlertyps

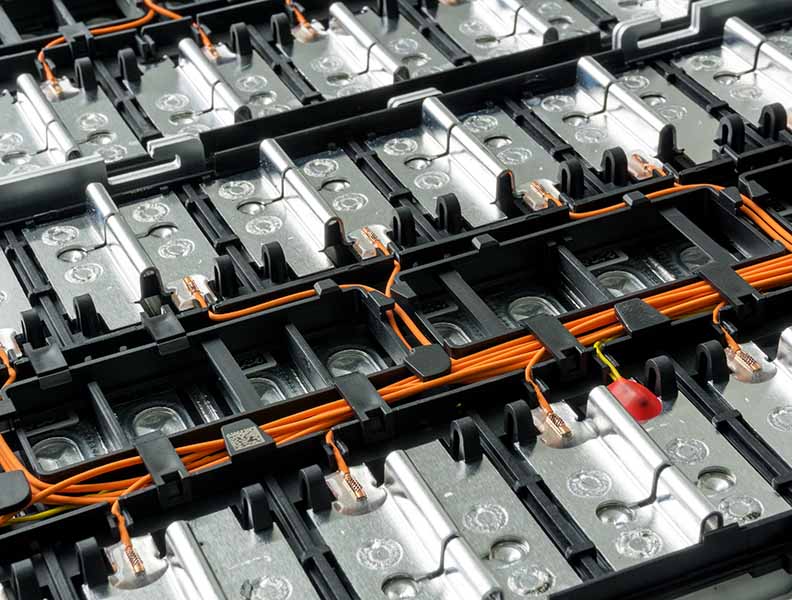

Kontaktieren von Batteriezellen mit künstlicher Intelligenz

KI-gestützte Echtzeit-Vorhersage von Schweißnahteigenschaften

Der Laser Welding Monitor LWM mit KI erfasst während des Laserschweißens inline und taktzeitneutral Emissionen und wertet diese in Echtzeit aus. Durch den Einsatz künstlicher Intelligenz werden diese Daten genutzt, um physikalische Eigenschaften der Schweißnaht präzise vorherzusagen.

Die Technologie wurde bereits erfolgreich für die Batteriekontaktierung getestet und ermöglicht die Vorhersage von:

- Maximaler Kraft der Schweißnaht

- Spaltgröße zwischen den Bauteilen

- Einschweißtiefe

Was sind die Vorteile für den Anwender?

Früher mussten Maschinenführer die Sensorsignale selbst interpretieren – heute liefert die KI direkt physikalische Werte, z. B. 1.234 N Schweißkraft. Dadurch wird es erheblich einfacher, gute von fehlerhaften Schweißungen zu unterscheiden und Maßnahmen gezielt abzuleiten.

Zusätzlich können mögliche Fehlerquellen identifiziert werden: Erkennt die KI beispielsweise einen Spalt von 345 Mikrometern, könnte eine fehlerhafte Spannvorrichtung die Ursache sein.

Mit KI-gestützter Prozessüberwachung erhalten Hersteller eine höhere Prozesssicherheit, verbesserte Qualitätssicherung und effizientere Fertigungsprozesse.

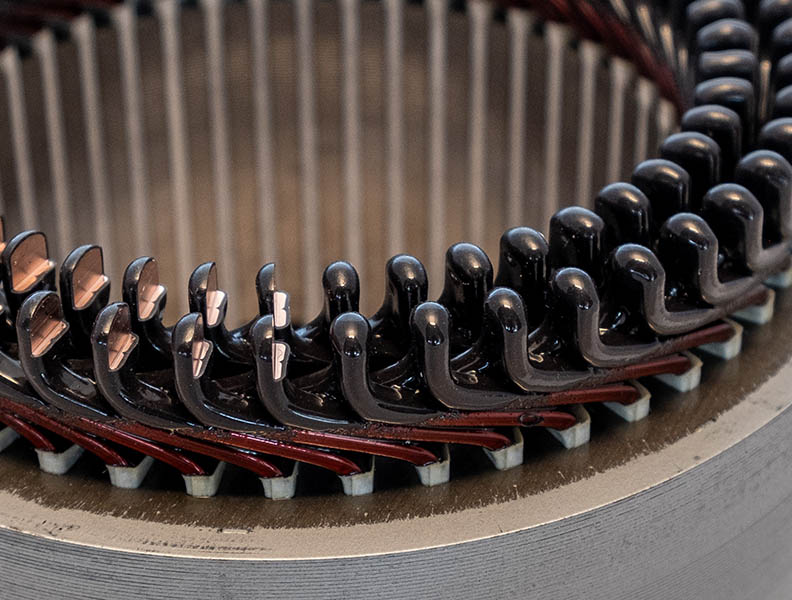

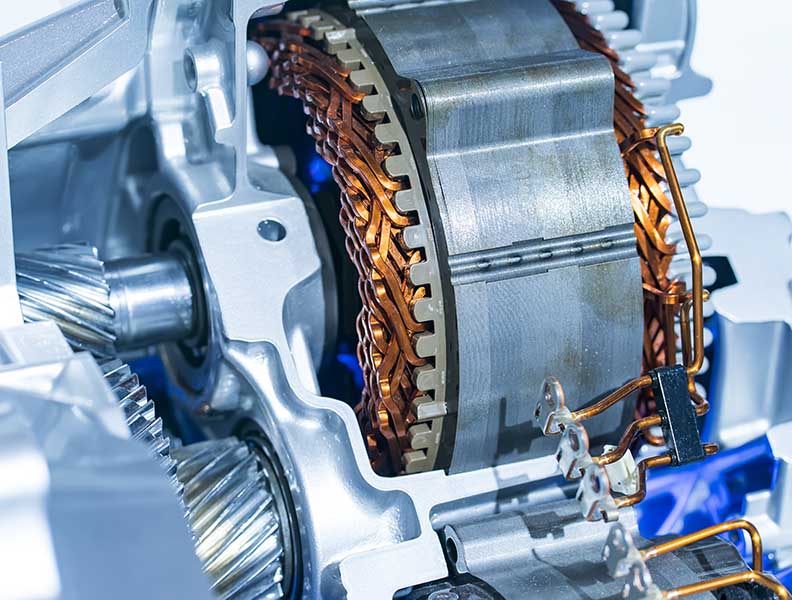

Laserschweißen von Hairpins mit künstlicher Intelligenz

KI-gestützte Echtzeit-Qualitätsvorhersage beim Hairpin-Schweißen

Ein weiteres erfolgreiches Anwendungsbeispiel für den Einsatz künstlicher Intelligenz im Laserschweißen findet sich in der Statorproduktion, insbesondere beim Hairpin-Schweißen.

Durch die KI-gestützte Analyse können dabei entscheidende Qualitätsparameter zuverlässig vorhergesagt werden:

- Anbindefläche der Schweißnaht

- Elektrischer Widerstand

Darüber hinaus ermöglicht die KI bis zu einem gewissen Grad sogar die Ursachenanalyse für fehlerhafte Schweißnähte, indem sie beispielsweise erkennt, ob eine unzureichende Laserleistung oder eine falsche Fokusposition vorliegt (Fehlertyp-Klassifizierung). Sobald der Fehlertyp identifiziert ist, kann der Endanwender gezielt eine angepasste Nachbearbeitungsstrategie anwenden.

Was sind die Kundenvorteile?

Die Vorhersage des elektrischen Widerstands und der Anbindefläche ist essenziell für die Qualitätsbewertung einer Hairpin-Schweißnaht. Unsere KI liefert nun klare, physikalische Werte, sodass die Interpretation von Sensorsignalverläufen entfällt. Dies erleichtert die Qualitätsbewertung erheblich und bietet mehr Prozesssicherheit für den Anlagenführer.

Technische Daten

Vorhersage mehrerer physikalischer Kennwerte in real-time

Einsatzgebiet Festkörperlaser: für IR / blau / grün Laser und CW- oder gepulster Modus

Mögliche Applikationen: Consumer Electronics, Batterie- und Statorfertigung für den Bereich e-Mobility

Zum Laden des Formulars benötigen wir Ihr Einverständnis!

Wir verwenden Marketing Cloud Account Engagement (Pardot) Formulare, um Inhalte einzubetten, die möglicherweise Daten über Ihre Aktivitäten sammeln. Bitte überprüfen Sie die Details und klicken Sie in das Pardot-Feld, um den Dienst zu akzeptieren und den Inhalt anzuzeigen. Sollte das Formular nicht korrekt angezeigt werden, klicken Sie bitte noch einmal auf Jetzt Datenblatt herunterladen.

Haben Sie noch offene Fragen oder wünschen Sie ein Angebot? Dann kontaktieren Sie uns!

Use Case: KI-gestützte Qualitätssicherung bei AUDI

Laserschweißen von Batteriezellen

Gemeinsam mit Audi haben wir den Einsatz des Laser Welding Monitor LWM KI für die Kontaktierung prismatischer Batteriezellen zur Serienreife gebracht. Die KI überwacht dabei den Laserschweißprozess in Echtzeit und analysiert zentrale physikalische Parameter wie Zugkraft, Spaltmaß, Einschweißtiefe, Fokuslage und Laserleistung. Diese datenbasierte Prozessinterpretation macht die tatsächliche Qualität der Schweißnaht sichtbar und schafft damit eine neue Ebene an Transparenz in der Batterieproduktion.

Durch die präzise Bewertung des Schweißprozesses lassen sich Nachbearbeitungsstrategien gezielt optimieren, wodurch der Ausschuss deutlich sinkt. Gleichzeitig erkennt die KI systematische Fehler frühzeitig – etwa in der Spannvorrichtung oder im Materialhandling – was die Anlagenproduktivität spürbar erhöht. Für die Werker wird der Prozess zudem einfacher und sicherer, da sie klare, physikalisch belastbare Qualitätskennzahlen erhalten und schneller fundierte Entscheidungen treffen können.

Mit der LWM KI entsteht eine Kombination aus hoher Produktivität, geringerem Ausschuss und intuitiver Bedienbarkeit – ideal für den skalierbaren Hochlauf moderner Batteriezellenfertigung. Mehr Informationen finden Sie im verlinkten Pressebericht.