Inspektion von Laserschweißnähten – Qualitätssicherung im nachgelagerten Prozess

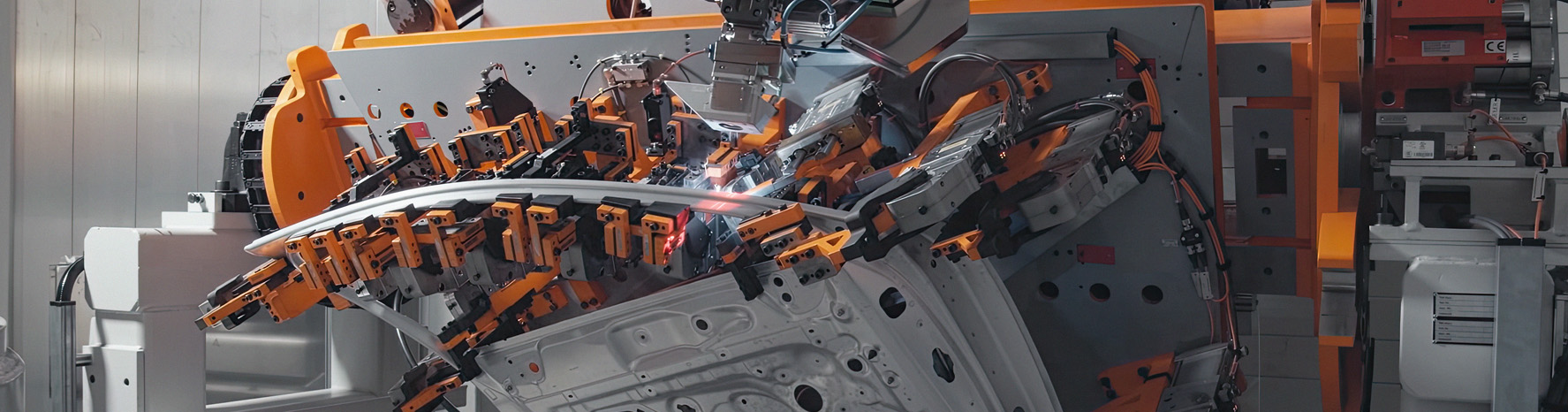

In der industriellen Fertigung spielt die Qualität von Laserschweißverbindungen eine zentrale Rolle. Besonders in sicherheitsrelevanten Bereichen wie der Elektromobilität, Batteriefertigung oder dem Karosseriebau sind fehlerfreie Schweißnähte entscheidend für die strukturelle Integrität und Lebensdauer der Produkte. Um diese Qualität zuverlässig zu sichern, kommen neben der prozessbegleitenden Überwachung auch nachgelagerte Verfahren zur Anwendung. Die Inspektion von Laserschweißnähten ist ein solches Verfahren, das nach Abschluss des Schweißprozesses durchgeführt wird, um die fertige Naht präzise zu prüfen. Sie ermöglicht eine objektive Beurteilung der Schweißnaht und leistet einen wesentlichen Beitrag zur durchgängigen Qualitätssicherung.

Was ist Laserschweißnaht-Inspektion?

Die Inspektion von Laserschweißnähten ist ein optisches Prüfverfahren, bei dem die Geometrie und Oberflächenbeschaffenheit einer fertigen Schweißnaht analysiert wird. Ziel ist es, mögliche Defekte zu identifizieren, die während des Schweißprozesses entstanden sein könnten. Dazu zählen unter anderem Oberflächenporen, Risse, Einbrandmängel, Nahtunterbrechungen, Versatz oder Spritzer. Diese Fehler können sowohl die mechanischen Eigenschaften eines Bauteils als auch dessen Dichtheit, Festigkeit oder elektrische Leitfähigkeit negativ beeinflussen.

Was bedeutet Inspektion nachgelagert?

Im Gegensatz zur Online-Qualitätsüberwachung, die direkt während des Schweißens erfolgt, wird die Inspektion nachgelagert durchgeführt – entweder unmittelbar nach dem Schweißprozess oder an speziell eingerichteten Prüfstationen innerhalb der Fertigungslinie. Die Prüfung erfolgt visuell oder automatisiert mittels hochauflösender Kamerasysteme und präziser Messtechnik, häufig ergänzt durch KI-gestützte Algorithmen zur Defekterkennung und Klassifikation.

Was sind die typische Fehlerbilder bei Schweißnähten?

Die Inspektion konzentriert sich auf charakteristische Fehler, die an der Nahtoberfläche oder im Nahtverlauf auftreten können. Dazu gehören:

- Oberflächenporen und Lunker: Gas- oder Feststoffeinschlüsse im Inneren der Schweißnaht, oft durch mangelnde Prozessstabilität.

- Risse: Mikroskopisch kleine oder makroskopisch sichtbare Trennungen, die durch Spannungen im Material entstehen.

- Nahtversatz: Unzureichende Zentrierung der Naht relativ zur Fügezone.

- Einbrandmangel: Zu geringe Einschweißtiefe, die die mechanische Verbindung schwächt.

- Nahtunterbrechung: Stellenweise fehlendes Schweißgut aufgrund von Prozessfehlern.

- Spritzerbildung: Metalltröpfchen, die sich an der Nahtoberfläche ablagern und die Funktion oder Ästhetik stören können.

Diese Fehler können je nach Bauteilfunktion kritische Auswirkungen haben – sei es auf die Dichtheit eines Batteriegehäuses oder die strukturelle Stabilität eines Karosseriebauteils.

Technologische Grundlagen der Nahtinspektion

Moderne Inspektionssysteme nutzen hochauflösende Kameras, optische Sensoren und 3D-Messtechnik, um die Schweißnaht zu erfassen und auszuwerten. Die Bilddaten werden analysiert, um Abweichungen von Sollprofilen oder Unregelmäßigkeiten im Nahtverlauf zu identifizieren. Die Erkennung basiert auf vordefinierten Toleranzbereichen, die sich an Normen, Werkstoffkennwerten und Bauteilanforderungen orientieren.

Inline vs. nachgelagert – die Rolle der Inspektion im Fertigungsprozess

Während die Online-Qualitätsüberwachung unmittelbar während des Schweißprozesses zum Einsatz kommt, erfüllt die Inspektion der Schweißnaht eine ergänzende Funktion im Gesamtkonzept der Qualitätssicherung. Sie bietet eine unabhängige Prüfung nach dem Abschluss des Schweißvorgangs – losgelöst vom eigentlichen Prozess. Das hat mehrere Vorteile:

- Unabhängigkeit vom Schweißsystem: Die Prüfung kann hersteller- und verfahrensunabhängig erfolgen.

- Höhere Auflösung: Kamerasysteme im Inspektionsprozess können mit höherer Detailtiefe arbeiten als Echtzeitsensoren im Schweißprozess.

- Volle Prüfbarkeit komplexer Geometrien: Auch schwer zugängliche oder gekrümmte Nahtbereiche können mit angepasster Optik kontrolliert werden.

- Dokumentation & Rückverfolgbarkeit: Alle erkannten Abweichungen werden vollständig protokolliert, klassifiziert und archiviert.

Die Inspektion kann als Stichprobe, als 100 %-Kontrolle oder als Teil einer End-of-Line-Prüfung konfiguriert werden – je nach Anforderung und Risikobewertung.

Integration in Fertigungslinien

Die Inspektionssysteme lassen sich sowohl in bestehende Anlagen integrieren als auch in neue Produktionslinien einplanen. Aufgrund ihrer kompakten Bauform und standardisierter Schnittstellen ist der Aufwand für Einbau und Inbetriebnahme überschaubar. Je nach Automatisierungsgrad kann die Prüfung manuell, halbautomatisch oder vollautomatisch ablaufen. Besonders in hoch getakteten Umgebungen, wie z. B. bei der Herstellung von Batteriemodulen oder E-Fahrzeugkomponenten, spielt die Taktzeit eine entscheidende Rolle – moderne Systeme schaffen mehrere Meter Naht pro Sekunde.

Die Prüfergebnisse können nicht nur visualisiert und archiviert werden, sondern auch direkt in Qualitätsmanagementsysteme oder Fertigungsleitsysteme eingebunden werden. Auf diese Weise entsteht eine durchgängige Rückverfolgbarkeit über den gesamten Produktlebenszyklus hinweg.

Anwendungsbeispiele in der Industrie

Die Inspektion von Laserschweißnähten kommt in vielen Branchen zum Einsatz. In der Automobilindustrie wird sie zur Kontrolle von Strukturelementen im Rohbau (z. B. B-Säulen, Querträger) genutzt. In der Batterietechnik werden kritische Verbindungen wie Zellverbinder, Stromschienen oder Batteriegehäuse geprüft. Auch in der Luft- und Raumfahrt, im Maschinenbau oder der Medizintechnik ist die nahtlose Dokumentation und Sichtprüfung von Schweißnähten zunehmend gefragt.

Dabei gilt: Je sicherheitsrelevanter die Anwendung, desto höher die Anforderungen an die Nachweispflicht und damit an die Inspektion.

Künstliche Intelligenz als Zukunft der Inspektion

Die Integration von künstlicher Intelligenz (KI) eröffnet zusätzliche Möglichkeiten. KI-basierte Auswertungen erkennen nicht nur bekannte Fehlerbilder, sondern lernen aus bestehenden Daten und verbessern kontinuierlich ihre Erkennungsgenauigkeit. Insbesondere bei wechselnden Oberflächen, unterschiedlichen Lichtverhältnissen oder komplexen Nahtgeometrien zeigt KI ihre Stärken.

Mit der zunehmenden Datenverfügbarkeit und Rechenleistung gewinnt die KI-gestützte Auswertung auch in der Nahtinspektion an Bedeutung. Moderne Systeme können selbstständig typische Fehlerklassen erkennen, neue Defektmuster lernen und sich an veränderte Fertigungsbedingungen anpassen. Das führt zu einer höheren Robustheit gegenüber Störungen und reduziert die Fehlklassifikationsrate – sowohl im Sinne der Produktsicherheit als auch der wirtschaftlichen Effizienz.

In Kombination mit datenbankgestützter Fehlerdokumentation entstehen damit neue Möglichkeiten für Predictive Maintenance, Prozessoptimierung und kontinuierliche Qualitätsverbesserung.

Lesen Sie mehr über die Intelligente Nahtinspektion für höchste Qualität beim Laserschweißen