Misure di precisione e soluzioni adattive per la produzione di statori di alta qualità nei sistemi a propulsione

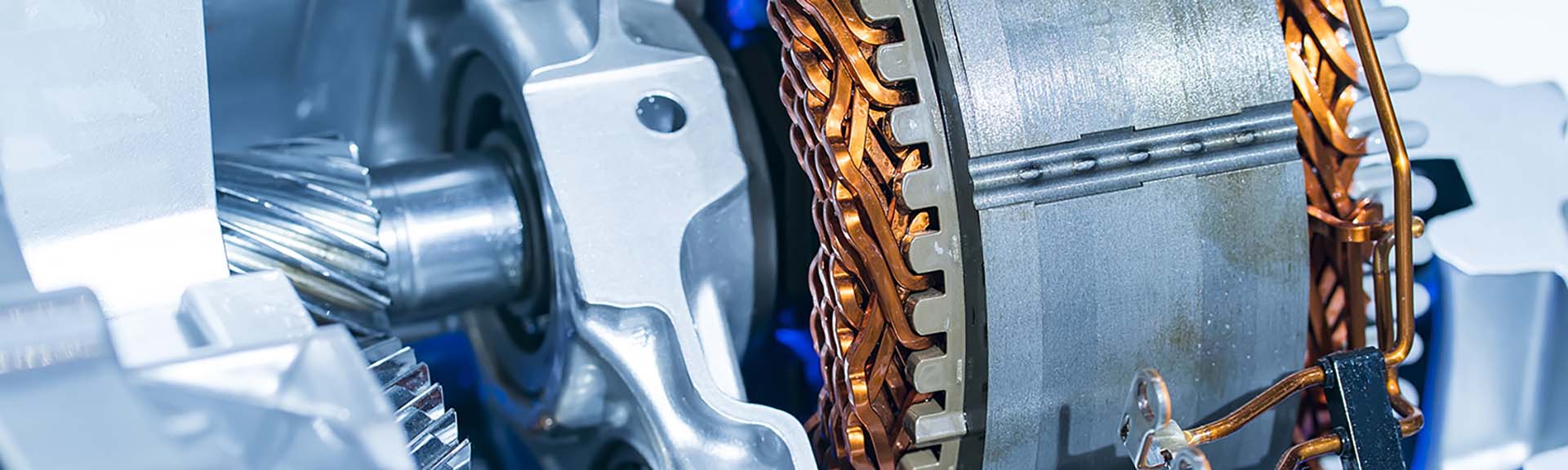

Le batterie o le celle a combustibile forniscono l'energia. La trasmissione assicura il movimento delle ruote. La trasmissione può essere suddivisa in motore elettrico, composto da statore e rotore, ed elettronica di potenza. I nostri prodotti sono utilizzati in numerose fasi soprattutto nella produzione di statori.

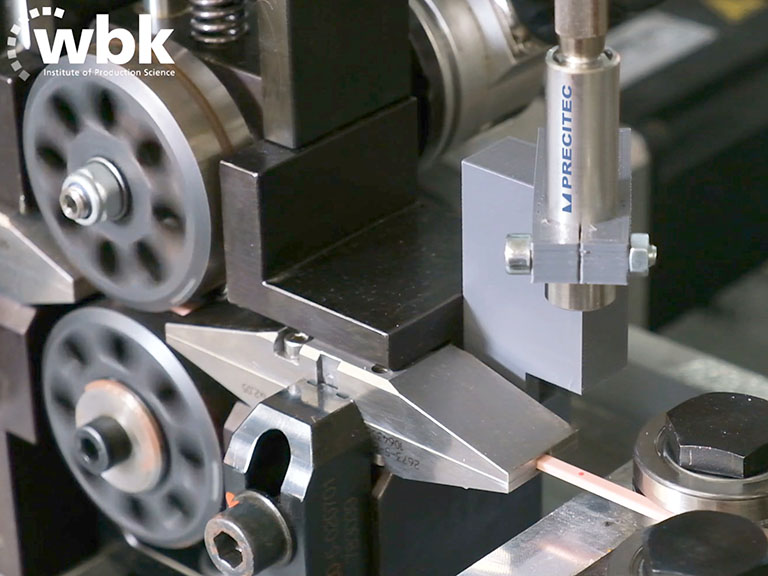

Ad esempio, lo spessore degli strati di smalto dei fili di rame viene misurato in linea e direttamente dopo la svolgitura. Il rilevamento dei residui di vernice dopo la sverniciatura e prima della saldatura laser è fondamentale per garantire un'elevata qualità della saldatura laser. Infatti, se i residui di vernice sono ancora presenti, si sciolgono durante la saldatura laser e possono portare alla formazione di pori. Le sezioni trasversali di adesione richieste potrebbero non essere più garantite.

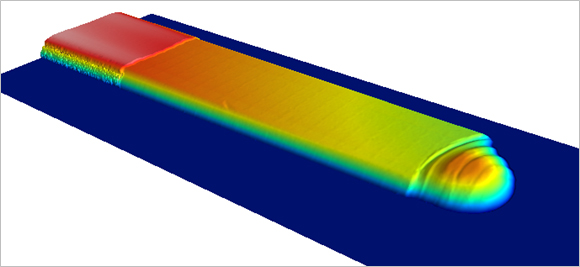

Ma la saldatura laser richiede anche soluzioni innovative. I pin da saldare hanno talvolta altezze diverse, i singoli pin possono anche essere storti e possono esserci spazi vuoti (gap) tra di loro. I pin possono essere tagliati in modo diverso e anche le riflessioni provenienti dal sistema di serraggio possono cocorrere a creare disturbi. Per rispondere a queste sfide, abbiamo pensato i nostri prodotti per regolare in modo adattivo il processo di saldatura laser, in qualsiasi momento e rapidamente: per la massima qualità nella produzione di statori.

Soluzioni per le fasi di produzione delle celle a combustibile

Le superfici delle forcine prive di difetti sono fondamentali per garantire un isolamento elettrico affidabile nei motori elettrici. Le forcine sono costituite da fili di rame rivestiti da un rivestimento polimerico protettivo. Questo strato isolante deve essere privo di difetti per evitare cortocircuiti o interruzioni di tensione.

I difetti tipici sono bolle, scheggiature, crepe o graffi nel rivestimento. Tali difetti superficiali compromettono la funzionalità e devono essere riconosciuti tempestivamente.

La nostra tecnologia di sensori in linea ad alta precisione (CLS 2 Pro e CVC) consente l'ispezione al 100% delle superfici dei tornichetti in tempo reale, direttamente integrata nella linea di produzione e senza tempi di ciclo. Il sistema rileva in modo affidabile qualsiasi difetto e il risultato della misurazione è disponibile immediatamente. Ciò significa che le forcine difettose possono essere espulse dal processo in una fase precoce e in modo mirato.

Il risultato: qualità garantita dei componenti, maggiore affidabilità del processo ed efficienza produttiva ottimizzata in modo sostenibile. Inoltre, la documentazione completa dei risultati di misura garantisce la tracciabilità continua di ogni singolo filo di forcina.

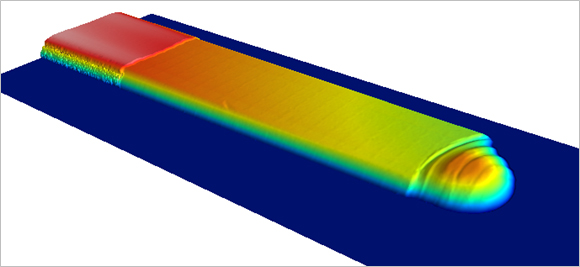

La tecnologia hairpin è un componente fondamentale della moderna produzione di statori per l'elettromobilità. I fili di rame piegati, i cosiddetti "forcine", sono rivestiti da uno strato isolante di polimeri. Lo spessore di questo rivestimento gioca un ruolo cruciale nel processo produttivo.

Se è troppo sottile: isolamento elettrico insufficiente, aumento del rischio di cortocircuiti

Se è troppo denso: problemi durante la lavorazione, rischio di interruzioni nell'impianto produttivo

I nostri sensori ad alta precisione CHR Mini e CHR 2 IT consentono la misurazione in linea al 100% dello spessore del rivestimento, senza limiti di tempo e direttamente nella linea di produzione. Questa misurazione in tempo reale consente di individuare precocemente i fili con un rivestimento troppo sottile e di rimuoverli dal processo prima che vengano installati nello statore. Ciò non solo garantisce la qualità dei componenti realizzati, ma aumenta anche l'efficienza dell'intero impianto produttivo. Inoltre, la documentazione completa dei risultati delle misurazioni consente la tracciabilità completa di ogni singolo filo a forcina.

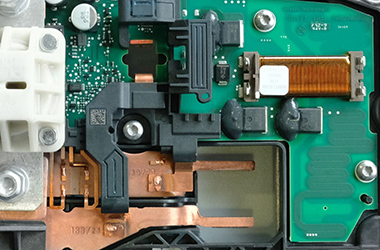

Per la tecnologia di trazione elettrica nella mobilità elettrica, la produzione in serie di motori di trazione deve essere flessibile e realizzabile in grandi quantità. Ciò richiede sistemi di produzione robusti e di alta precisione per lo statore, il rotore e l'elettronica di potenza.

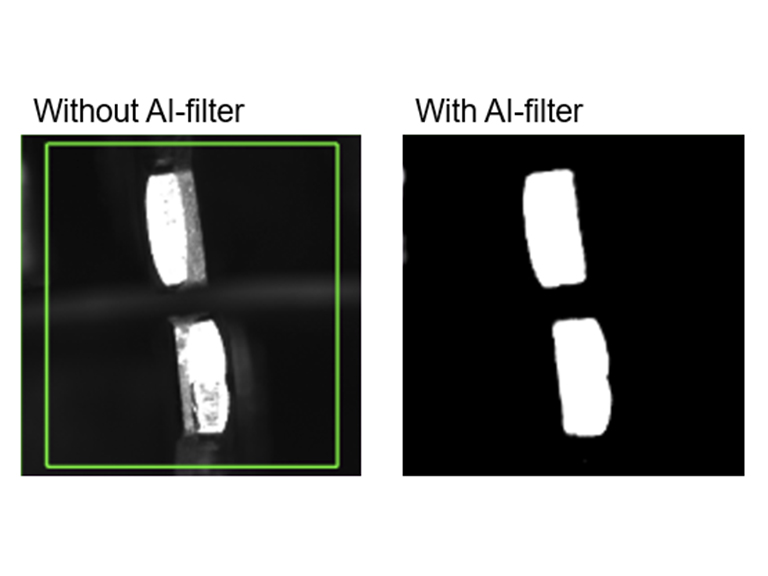

Nella produzione di statori basati sulla tecnologia a forcina, i fili di rame vengono tagliati, piegati, inseriti nelle scanalature, attorcigliati e quindi saldati al laser. Una sfida fondamentale nella saldatura laser è il rilevamento affidabile della posizione dei componenti delle coppie di forcine. A seconda della tecnologia di taglio e della posizione nel campo di scansione, si creano immagini grigie esposte in modo diverso, che rendono difficile il riconoscimento esatto delle forcine.

La nostra valutazione delle immagini supportata dall'intelligenza artificiale converte queste immagini grigie in immagini binarie in bianco e nero. In questo modo è possibile riconoscere con precisione i contorni dei perni, consentendo un posizionamento esatto e un tracciamento adattivo del raggio laser nelle direzioni x e y.

ScanMaster è una soluzione particolarmente potente. Questo sistema combina un robusto rilevamento della posizione dei componenti con la misurazione ad alta precisione della distanza dalla superficie del pezzo (posizione z), la messa a fuoco automatica per la correzione z e il monitoraggio integrato del processo.

Per saperne di più sullo ScanMaster

Il processo è monitorato dal Laser Welding Monitor LWM, che rileva le anomalie di saldatura in tempo reale e con un tasso di ispezione del 100%. Ciò garantisce un giunto saldato riproducibile e di alta qualità, con un'elevata conduttività elettrica. Allo stesso tempo, si ottiene un'ampia sezione di connessione, una formazione di spruzzi ridotta al minimo e una significativa riduzione della porosità.

Inoltre, il nostro LWM-KI è stato implementato con successo per la saldatura laser di forcine. Consente la classificazione automatica del tipo di difetto in caso di saldatura difettosa, ad esempio in caso di errori di potenza del laser, errori di posizione focale, contaminazione o deviazioni simili.

Dopo la saldatura laser, le caratteristiche rilevanti per la qualità devono essere misurate con precisione. Un parametro decisivo è il traferro, ovvero la distanza tra le coppie di pin saldati. Se questa distanza è troppo piccola, possono verificarsi flashover di tensione, mettendo a rischio la sicurezza elettrica.

Un altro criterio importante è la forma e la posizione della punta di saldatura. Se la punta di saldatura è inclinata o presenta anomalie topografiche, ciò indica un giunto saldato difettoso.

Il nostro Flying Spot Scanner 310 offre una soluzione di alta precisione per acquisire la topografia 3D dell'intero statore in modo rapido e affidabile. Il sensore funziona sulla base della tecnologia OCT (tomografia a coerenza ottica). Il fascio OCT viene deviato in modo altamente dinamico tramite specchi galvanici per catturare in dettaglio la geometria completa dello statore. Una lente telecentrica assicura inoltre la massima precisione di misurazione sull'intero campo visivo.

Di recente siamo stati premiati con l'Innovation Award per il Flying Spot Scanner 310.

Ulteriori campi di applicazione della mobilità elettrica

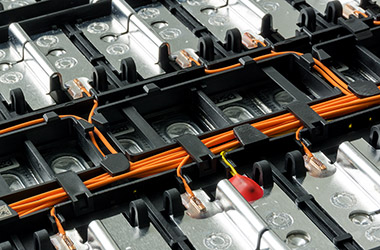

Batteria

Le celle delle batterie sono il cuore dell'elettromobilità, e sono quindi fondamentali per la sicurezza, la durata e le prestazioni dei veicoli elettrici. I nostri prodotti laser e di misura 3D contribuiscono alla continua innovazione nella produzione di batterie, riducendone i costi e aumentandone le prestazioni.

Celle a combustibile

Una cella a combustibile è costituita da numerose piastre bipolari che devono essere saldate a tenuta di gas. Nella maggior parte dei casi, le velocità di saldatura sono molto elevate, così come i requisiti di qualità del cordone di saldatura. Inoltre, i parametri geometrici delle piastre bipolari devono essere mantenuti con precisione per garantire elevate prestazioni della cella a combustibile: noi li misuriamo con i nostri sensori di misura 3D.