Messa in contatto in sicurezza ed affidabile delle celle batterie : soluzioni innovative per la produzione di moduli batteria

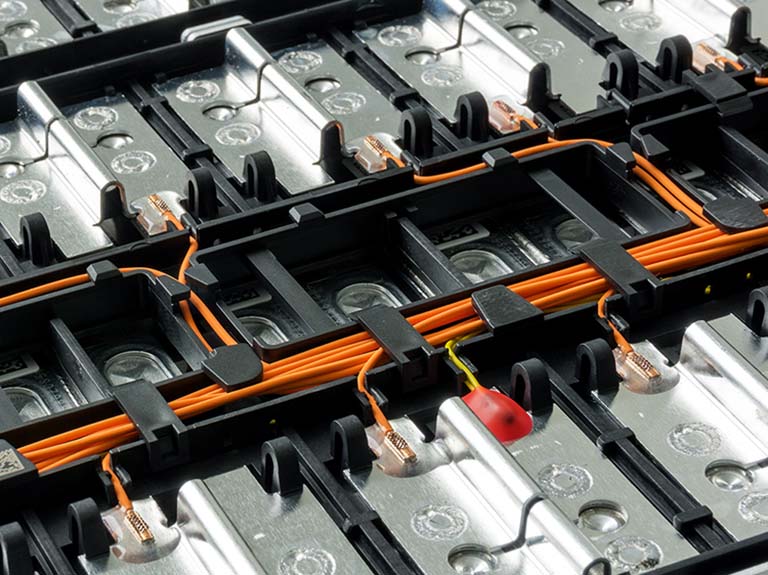

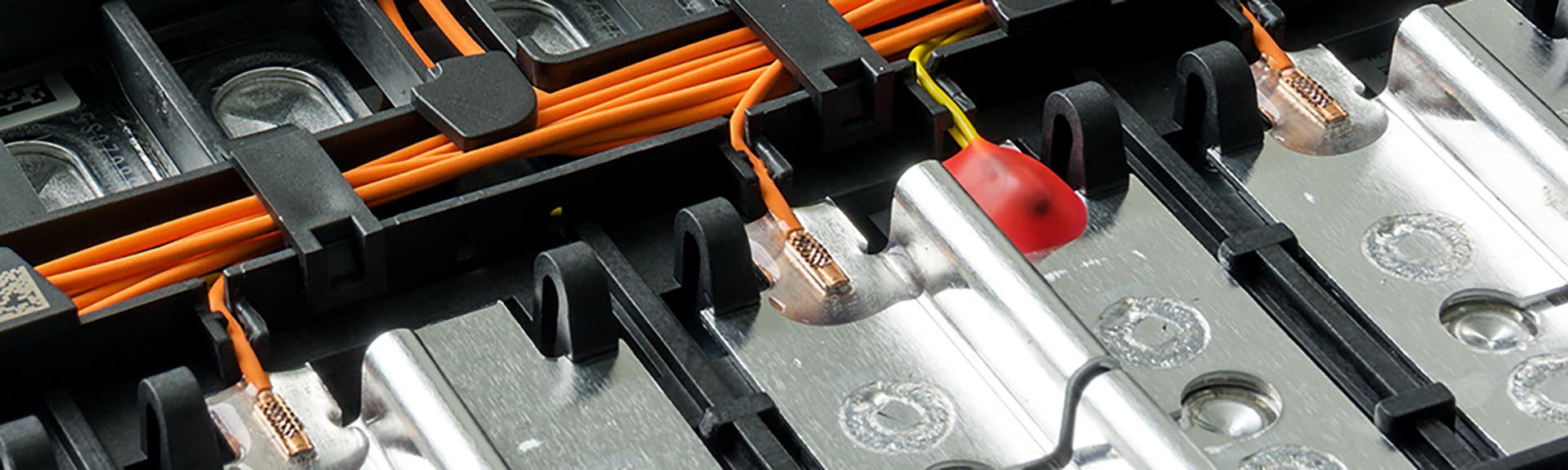

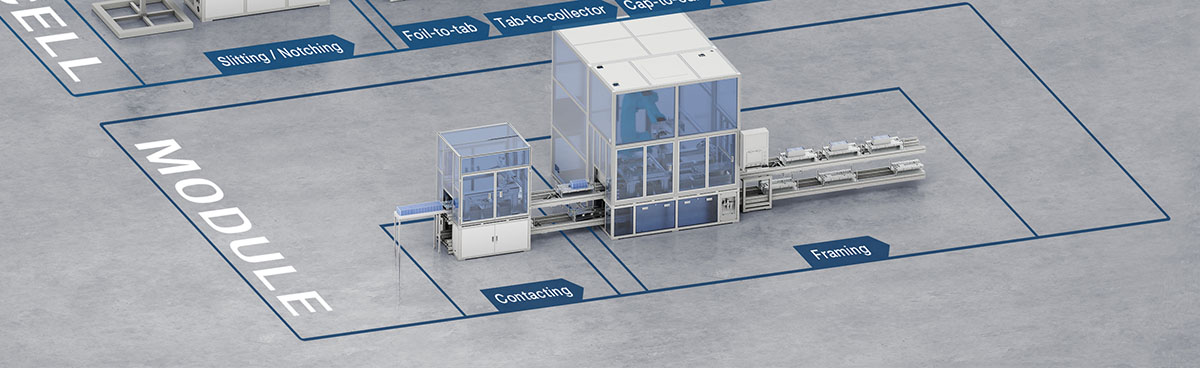

Partendo dalle singole celle della batteria, la catena di processo prosegue con la produzione di moduli di batteria. Questi vengono poi raggruppati in un telaio metallico di alluminio o acciaio, i cosiddetti pacchi batteria, e quindi uniti al vano batteria.

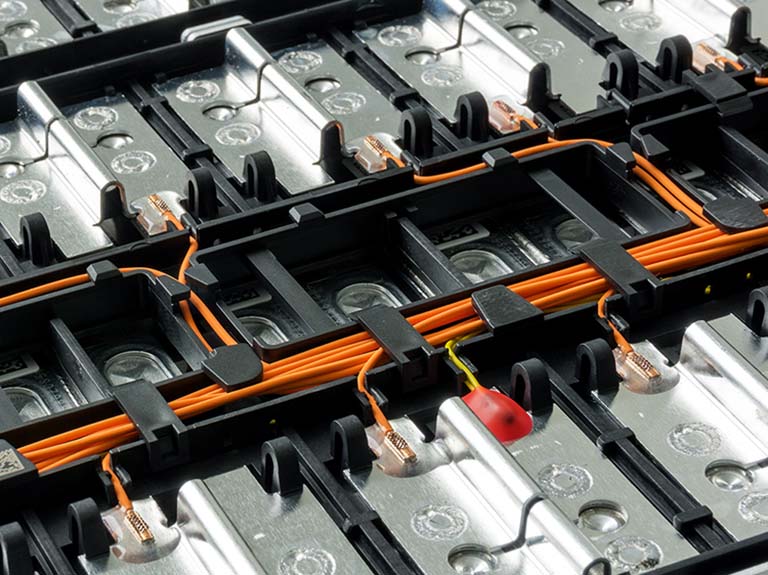

Tra le fasi del processo sopra menzionate, c'è un processo critico che è rilevante per la sicurezza: la messa in contatto delle singole celle della batteria. In questo caso, è importante che il connettore delle celle sia saldato saldamente alle singole celle. Ciò comporta avere un tratto di saldatura a I "I-seam" su un giunto in sovrapposizione. Questo collegamento è insidioso perché non è possibile verificarne visivamente la qualità e se i due fogli sono effettivamente collegati. Si tratta del cosiddetto difetto del "falso amico".

Soluzioni per le fasi di produzione dei moduli batteria

Per fornire un componente di elevata qualità, che resista ai carichi meccanici, che soddisfi i requisiti standard dei giunti di saldatura, che eviti la rottura o la comparsa di cricche e che sia conforme alle specifiche del prodotto, è necessario controllare diverse caratteristiche dei giunti di saldatura. È necessario, infatti, rilevare ogni piccolo foro (pinhole) perché la tenuta della saldatatura è fondamentale; ispezionare i cordoni di saldatura non sufficientemente riempiti (underfill) per verificarne la resistenza ai carichi meccanici; ispezionare i cordoni con sottosquadro per evitare incavi e cricche e la larghezza del giunto per tenere sotto controllo la posizione del fuoco.

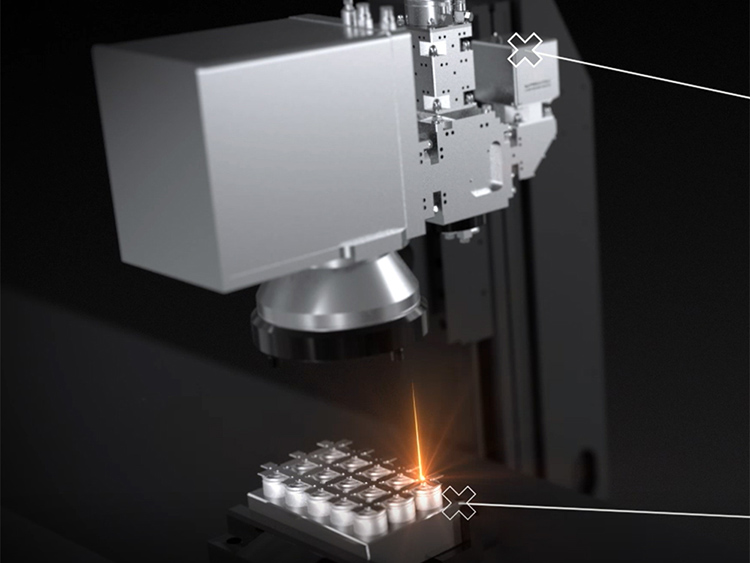

La soluzione a tutte queste sfide è il nostro sensore a linea CHRocodile CLS 2, in grado di realizzare un rilievo topografico con la linea, anche per elementi più piccoli di 5 µm e ad una velocità di misura elevata.

Che si tratti di celle cilindriche, prismatiche o pouch, la produzione precisa e accurata di celle per batterie è un fattore decisivo per le loro prestazioni e la loro qualità. Il laser lavora senza contatto ed è uno strumento sicuro per questo scopo. Quando le celle della batteria vengono messe a contatto l'una con l'altra, si creano giunture prive di distorsioni con un apporto di calore basso e localmente limitato. Ogni singolo contatto saldato può essere monitorato, valutato e documentato online. I nostri sistemi rilevano le anomalie e le saldature difettose. I pezzi non conformi possono essere risaldati. Ciò consente tracciabilità e trasparenza al 100% dei processi produttivi. In questo modo è possibile ottimizzare i costi e la qualità nella produzione di celle.

Un difetto critico nel contatto tra le celle e i moduli batteria è il cosiddetto "falso amico": Da un punto di vista puramente visivo, il cordone di saldatura sembra buono, ma non c'è alcun contatto elettrico; risulta essenziale quindi, Il rilevamento di questa tipologia di difetto, mediante sistemi di monitoraggio della qualità del saldatura laser.

Nelle classiche celle arrotondate, le celle batteria cilindriche, gli elettrodi sono arrotolati e sigillate in un alloggiamento metallico. In una fase successiva, le celle vengono messe in contatto tra loro, in modo che possano poi fornire tutte le loro prestazioni. Nella messa in contatto delle celle cilindriche, il laser salda strati molto sottili (spessori compresi tra 100 e 400 µm). Una lavorazione precisa e ripetibile, in combinazione con il monitoraggio online del processo, è essenziale per aumentare l'affidabilità della linea di produzione. In questo modo è possibile ottimizzare i costi, la qualità e la produttività della produzione di celle.

I pacchi batteria per la mobilità elettrica vengono sempre più spesso verniciati con vernici UV o epossidiche. Lo spessore di questa vernice deve essere misurato, in quanto si tratta di un requisito obbligatorio e particolarmente importante in aree critiche come gli angoli del pacco. Purtroppo, le tecnologie di misura a contatto esistenti offrono solo bassi livelli di ripetibilità e sono fortemente dipendenti dall'operatore.

La soluzione ideale per misurare lo spessore della vernice sulle celle delle batterie è la tecnologia fototermica laser di Precitec "Enovasense", che consente di misurare intere superfici con un livello di precisione eccezionale. Questa tecnologia consente di misurare senza contatto, in modo non distruttivo, non intrusivo e non radiativo, lo spessore del rivestimento della vernice con un eccezionale livello di ripetibilità in un processo rapido ed economico. I vantaggi sono rappresentati da una migliore qualità del processo, grazie alla misura in linea o fuori linea da un dispositivo compatto e leggero, facilmente integrabile nei processi produttivi. È possibile coprire più punti di misura in pochi secondi attraverso cicli pre-programmati se il sensore è integrato nella stazione di controllo a 3 assi HKL2, completamente automatizzata.

Compila il modulo per scaricare informazioni dettagliate.

Nella fase successiva, i singoli moduli batteria vengono combinati in scatole-batteria. Per ridurre il peso delle carrozzerie, questi alloggiamenti sono costituiti da leghe di alluminio ad alta resistenza delle serie 5xxx e 6xxx. Fomazione di cricche e spruzzi rappresentano la sfida più grande in questa fase del processo; pertanto, l'uso di sistemi di monitoraggio della qualità della saldatura laser, risulta fondamentale per ottenere delle strutture in alluminio con cordoni saldati a basso contenuto di cricche e porosità.

Durante il processo di produzione, le scatole-batteria vengono posizionate su tutta la superficie della protezione sottoscocca. Il rinforzo parziale mediante saldatura di materiali ad alta resistenza garantisce una tenuta permanente e una protezione efficace dei moduli batteria. Sistemi di saldatura laser intelligenti ed automatizzati convincono grazie alla guida laser altamente dinamica, alla riduzione mirata dell'apporto di calore ,e quindi, ad una modellazione ottimale del cordone di saldatura. Il giunto viene ispezionato immediatamente dopo la saldatura laser.

Ulteriori campi di applicazione della mobilità elettrica

Batteria

Le celle delle batterie sono il cuore dell'elettromobilità, e sono quindi fondamentali per la sicurezza, la durata e le prestazioni dei veicoli elettrici. I nostri prodotti laser e di misura 3D contribuiscono alla continua innovazione nella produzione di batterie, riducendone i costi e aumentandone le prestazioni.

Celle a combustibile

Una cella a combustibile è costituita da numerose piastre bipolari che devono essere saldate a tenuta di gas. Nella maggior parte dei casi, le velocità di saldatura sono molto elevate, così come i requisiti di qualità del cordone di saldatura. Inoltre, i parametri geometrici delle piastre bipolari devono essere mantenuti con precisione per garantire elevate prestazioni della cella a combustibile: noi li misuriamo con i nostri sensori di misura 3D.

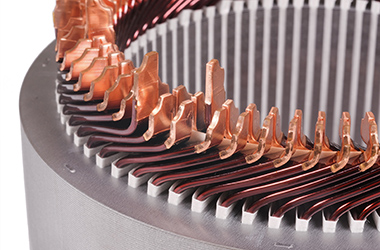

Propulsione

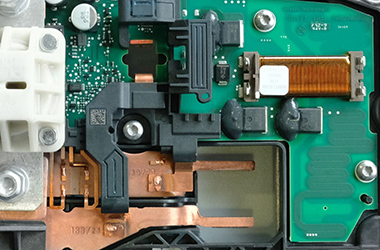

I moduli dell'azionamento elettrico sono costituiti , tra l'altro, dallo statore, dal rotore e dall'elettronica di potenza. Per una saldatura laser di elevata qualità degli statori (saldatura degli hairpin), sono fondamentali hairpin ben "spellati" (rimozione del rivestimento). Siamo in grado di rilevare i residui di vernice sui fili e di adattarne i processi di saldatura laser di conseguenza.