Mesures de précision et solutions adaptatives pour la production de stators de haute qualité dans les groupes motopropulseurs

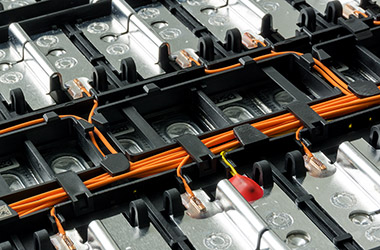

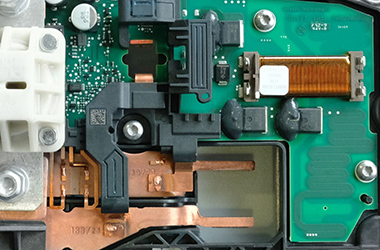

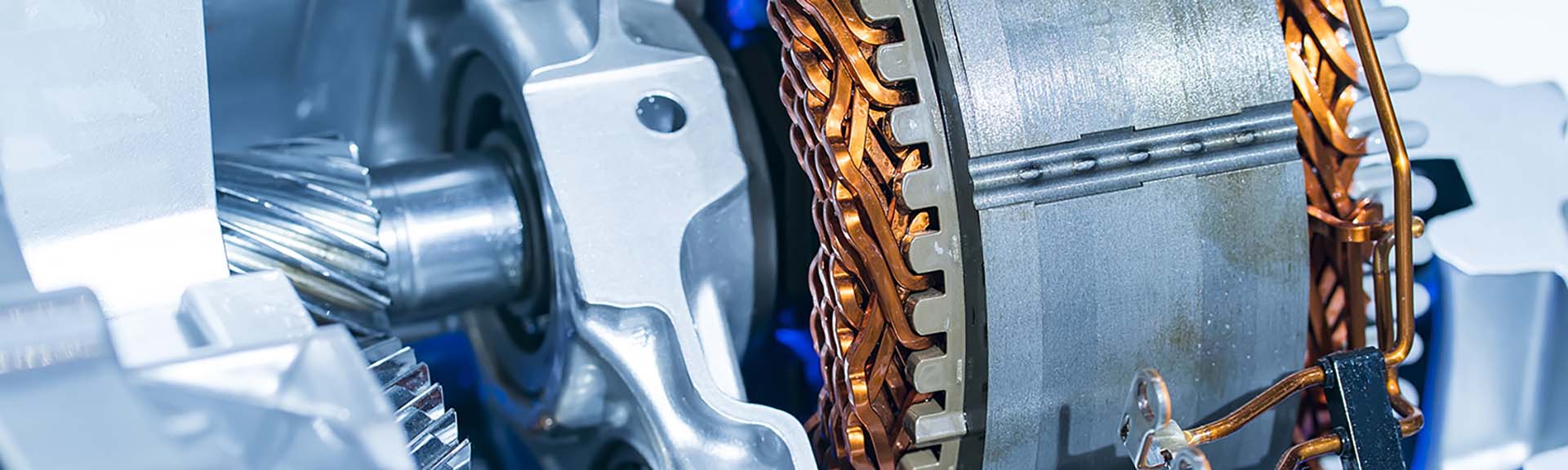

Les batteries ou les piles à combustible fournissent l'énergie. La chaîne cinématique assure le déplacement des roues. La chaîne cinématique peut être subdivisée en deux parties : le moteur électrique, composé d'un stator et d'un rotor, et l'électronique de puissance. Nos produits sont utilisés dans de nombreuses étapes de fabrication, en particulier pour la production de stators.

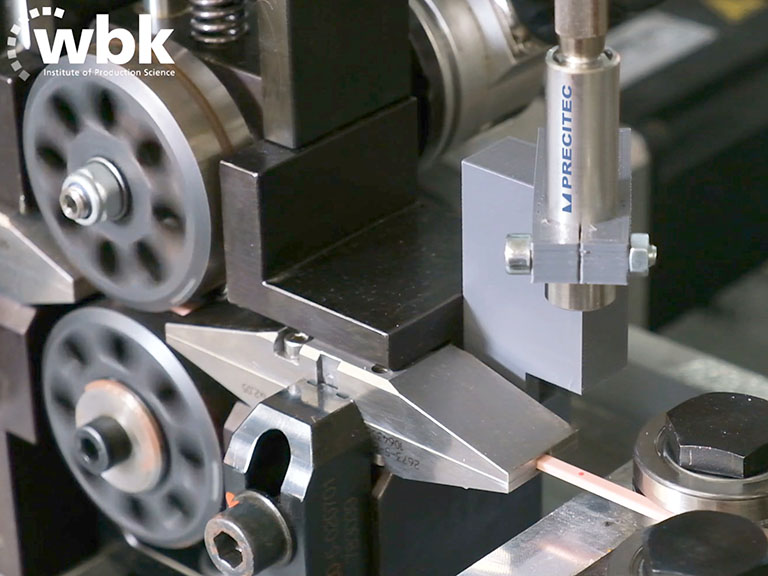

Par exemple, l'épaisseur des couches de laque des fils de cuivre est mesurée en ligne et directement après le déroulage. La détection des résidus de vernis après le décapage et avant le soudage au laser est également cruciale pour la qualité du soudage au laser. En effet, si des résidus de peinture sont encore présents, ils fondent pendant le soudage au laser et peuvent entraîner la formation de pores. Les sections transversales de collage requises ne peuvent alors plus être garanties.

Mais le soudage au laser exige également des solutions innovantes. Les goupilles à souder ont parfois des hauteurs différentes, les goupilles individuelles peuvent également être tordues dans le plan et il peut y avoir des espaces entre les fils. Les fils peuvent être coupées différemment et les réflexions du dispositif de serrage jouent également un rôle. Pour relever ces défis, nous avons adapté nos produits afin qu'ils puissent régler le process de soudage laser à tout moment et rapidement : pour une qualité optimale dans la production de stators.

Solutions pour vos étapes de fabrication dans le domaine des groupes motopropulseurs

Des surfaces hairpin exemptes de défauts sont essentielles pour une isolation électrique fiable dans les moteurs électriques. Les hairpins sont constitués de fils de cuivre recouverts d'un revêtement polymère protecteur. Cette couche d'isolation doit être exempte de défauts afin d'éviter les courts-circuits ou les claquages de tension.

Les défauts typiques sont les blisters (formation de bulles), les éclats, les fissures ou les rayures dans le revêtement. De tels défauts de surface nuisent à la capacité de fonctionnement et doivent être détectés à temps.

Notre système de capteurs en ligne de haute précision (CLS 2 Pro et CVC) permet de contrôler à 100% les surfaces des hairpin en temps réel - directement intégré dans la ligne de production et sans impact sur le temps de cycle. Le système détecte de manière fiable chaque défaut et le résultat de la mesure est immédiatement disponible. Les hairpins défectueux peuvent ainsi être éliminés à temps et de manière ciblée du processus.

Résultat : une qualité de pièce assurée, une plus grande sécurité du processus et une efficacité de production durablement optimisée. De plus, la documentation complète des résultats de mesure garantit une traçabilité sans faille de chaque fil Hairpin.

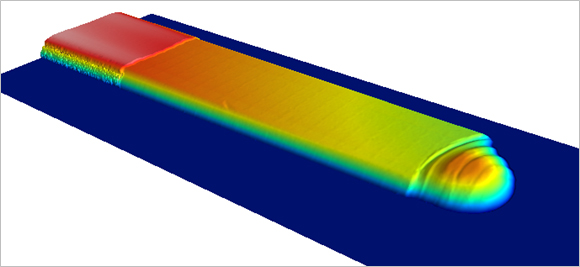

La technologie des épingles à cheveux est un élément central de la production moderne de stators pour l'électromobilité. Les fils de cuivre courbés, appelés épingles à cheveux, sont recouverts d'une couche isolante de polymères. L’épaisseur de ce revêtement joue un rôle crucial dans le processus de production.

Si elle est trop fine : isolation électrique insuffisante, risque accru de courts-circuits

Si elle est trop épaisse : problèmes lors de la transformation, risque de perturbations dans l'usine de production

Nos capteurs CHR Mini et CHR 2 IT de haute précision permettent une mesure 100 % en ligne de l'épaisseur du revêtement - sans impact sur le temps de cycle et directement sur la ligne de production. Cette mesure en temps réel permet de détecter précocement les fils avec un revêtement trop fin et de les retirer du processus avant leur installation dans le stator. Cela garantit non seulement la qualité des composants fabriqués, mais augmente également l’efficacité de l’ensemble de l’installation de production. De plus, la documentation complète des résultats de mesure permet une traçabilité complète de chaque fil d'épingle à cheveux individuel.

Pour la technique d'entraînement électrique dans l'électromobilité, la fabrication en série de moteurs de traction doit être flexible et réalisable en grandes quantités. Pour cela, il faut des systèmes de fabrication très précis et robustes pour le stator, le rotor et l'électronique de puissance.

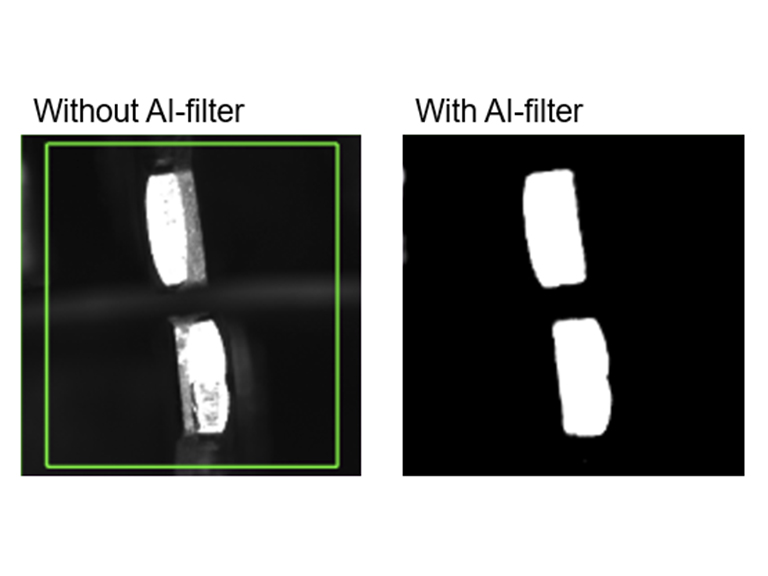

Lors de la fabrication des stators sur la base de la technologie Hairpin, les fils de cuivre sont coupés, pliés, introduits dans les rainures, tordus et ensuite soudés au laser. L'un des principaux défis du soudage au laser est la reconnaissance fiable de la position des composants des paires de hairpin. En fonction de la technologie de découpe et de la position dans le champ de balayage, des images grises diversement exposées sont produites, ce qui rend difficile la reconnaissance exacte des pins.

Notre analyse d'image basée sur l'IA convertit ces images grises en images binaires en noir et blanc. Les contours des broches peuvent ainsi être reconnus avec précision, ce qui permet un positionnement exact et un suivi adaptatif du faisceau laser dans les directions x et y.

Le ScanMaster est une solution particulièrement performante. Ce système combine une détection robuste de la position des composants avec une mesure très précise de la distance à la surface de la pièce (position z), l'autofocus pour la correction z ainsi qu'une surveillance intégrée du processus.

En savoir plus sur le ScanMaster

Le processus est contrôlé par le Laser Welding Monitor LWM, qui détecte les anomalies de soudage en temps réel et de manière neutre en termes de temps de cycle, avec un taux de contrôle de 100 %.

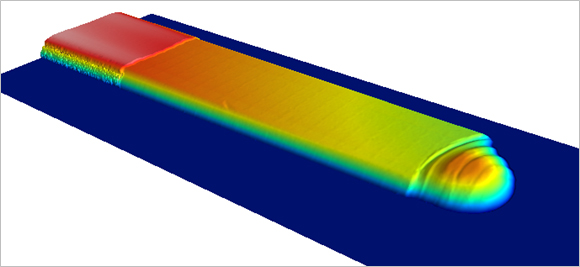

Cela permet de garantir un assemblage soudé reproductible et de haute qualité avec une conductivité électrique élevée. En même temps, on obtient une grande section de liaison, une formation minimale de projections et une réduction significative de la formation de pores.

En outre, notre LWM-KI a été mis en œuvre avec succès pour le soudage laser de hairpins.Elle permet la classification automatisée du type de défaut lors d'une soudure défectueuse, par exemple en cas d'erreur de puissance du laser, d'erreur de position du foyer, de salissures ou d'écarts comparables.

Après le soudage au laser, les caractéristiques importantes pour la qualité doivent être mesurées avec précision. Un paramètre décisif est la distance d'air - la distance entre les paires de broches soudées. Si cette distance est trop faible, des surtensions peuvent se produire, ce qui met en danger la sécurité électrique.

Un autre critère important est la forme et la position de la tête de soudage. Si le dôme de soudage présente un basculement ou des particularités topographiques, cela indique que la soudure est défectueuse.

Avec notre Flying Spot Scanner 310, nous disposons d'une solution de haute précision pour saisir rapidement et de manière fiable la topographie 3D de l'ensemble du stator. Le capteur fonctionne sur la base de la technologie OCT (tomographie par cohérence optique). Le faisceau OCT est dévié de manière très dynamique par des miroirs de Galvo afin de saisir la géométrie complète du stator avec une grande précision. Un objectif télécentrique assure en outre une précision de mesure maximale sur l'ensemble du champ de vision.

Nous avons récemment reçu le prix de l'innovation pour le Flying Spot Scanner 310.

Autres domaines d'application dans l'e-mobilité

Cellule de batterie

Les cellules de batterie sont au cœur de l'électromobilité et sont donc cruciales pour la sécurité, la durée de vie et les performances des véhicules électriques. Nos produits de mesure laser et 3D permettent d'innover en permanence dans la production de batteries, en réduisant les coûts et en augmentant les performances des cellules de batterie.

Pile à combustible

Une pile à combustible se compose de nombreuses plaques bipolaires qui doivent être soudées de manière étanche aux gaz. Dans la plupart des cas, les vitesses de soudage sont très élevées, tout comme les exigences de qualité du cordon de soudure. En outre, les paramètres géométriques des plaques bipolaires doivent être maintenus avec précision pour garantir une performance élevée de la pile à combustible. Nous mesurons ces paramètres à l'aide de nos capteurs de la technologie de mesure 3D.