Mise en contact sûre et fiable des cellules : Solutions innovantes pour la production de modules de batteries

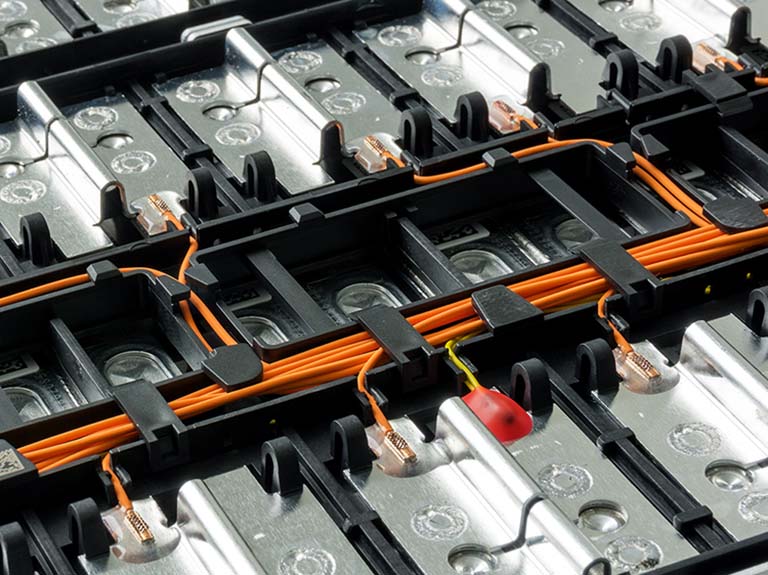

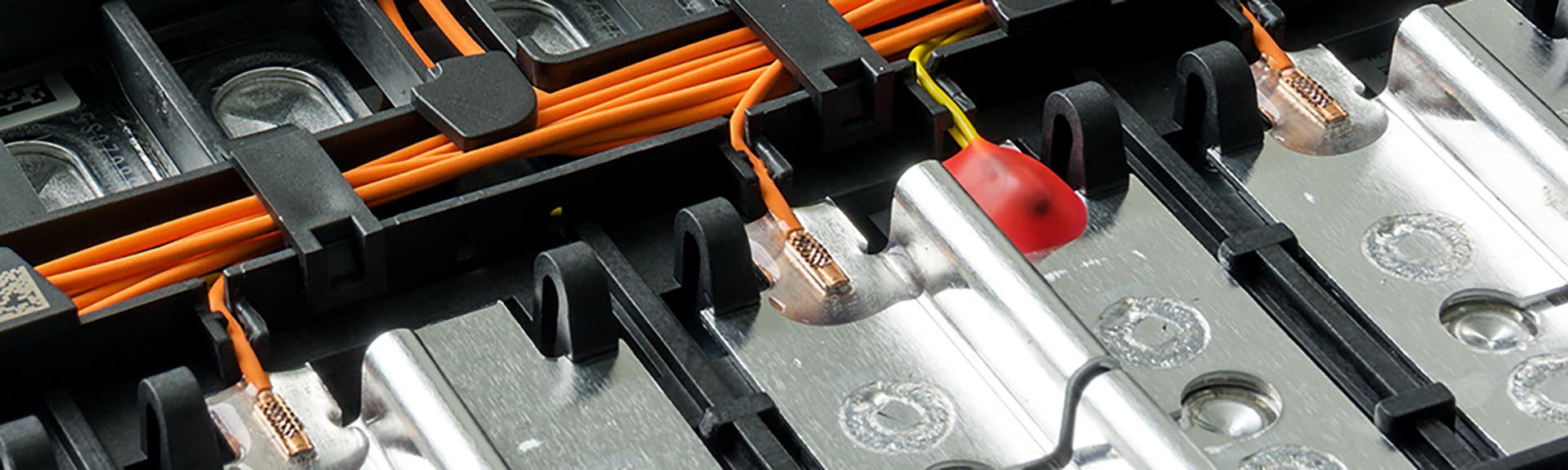

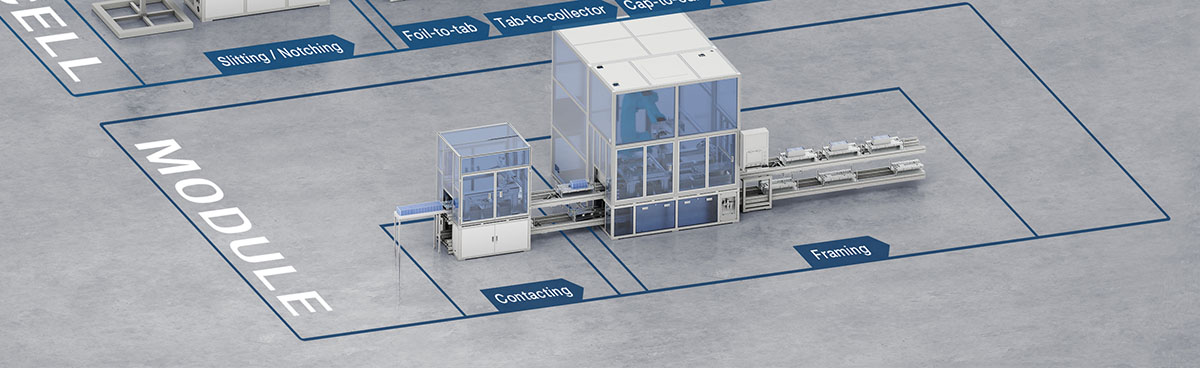

En commençant par des cellules de batterie individuelles, la chaîne de processus se poursuit par la fabrication de modules de batterie.Ceux-ci sont ensuite regroupés dans un cadre métallique en aluminium ou en acier, les "packs", puis collés au plateau de batterie.

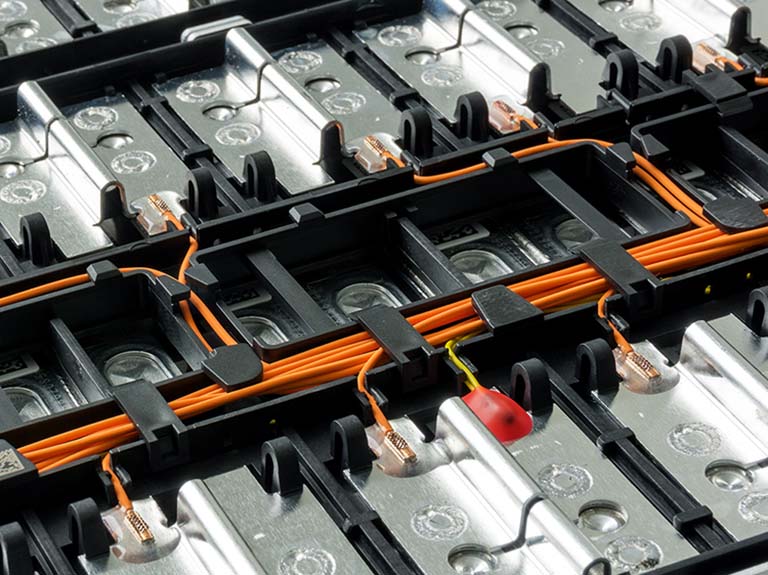

Parmi les étapes du processus mentionnées ci-dessus, il y a un processus critique qui est important pour la sécurité : le contact des cellules individuelles de la batterie. Il est important que le connecteur de cellule soit solidement soudé aux cellules individuelles. Il s'agit d'une soudure en I au niveau du joint de chevauchement. Cette connexion est dangereuse car il n'est pas possible de vérifier visuellement si les deux feuilles sont connectées. C'est ce que l'on appelle un défaut de type "faux ami".

Solutions pour vos étapes de production dans la fabrication de modules de batterie

Pour fournir un composant de haute qualité qui résiste aux charges mécaniques, qui répond aux exigences de la norme relative aux joints de soudure, qui évite la rupture des joints de soudure ou l'apparition de fissures et qui est conforme aux spécifications du produit, plusieurs caractéristiques des joints de soudure doivent être vérifiées. Les pinholes doivent être détectés car l'étanchéité est cruciale, le sous-remplissage de la soudure doit être inspecté pour vérifier sa résistance aux charges mécaniques, la contre-dépouille de la soudure pour éviter les effets d'entaille et les fissures, et la largeur de la soudure pour contrôler la position du point focal.

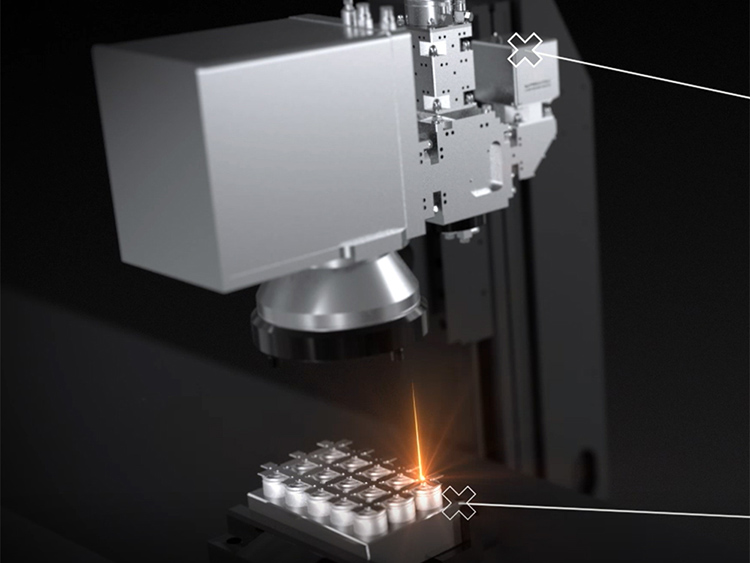

La solution à tous ces défis est notre capteur linéaire CHRocodile CLS 2, qui peut mesurer l'ensemble de la topographie sur une ligne - même pour des caractéristiques inférieures à 5 µm - à une vitesse de mesure élevée.

Qu'elles soient cylindriques, prismatiques ou en sachet, la production précise et exacte d'éléments de batterie est un facteur décisif pour leur performance et leur qualité. Le laser fonctionne sans contact et constitue un outil sûr à cette fin. Lors de la mise en contact des éléments de batterie, des soudures sans déformation sont créées avec un apport de chaleur faible et localement limité. Chaque contact soudé peut être contrôlé, évalué et documenté en ligne. Nos systèmes détectent les anomalies et les soudures défectueuses. Les pièces non conformes peuvent être ressoudées. Cela permet une traçabilité et une transparence totales de vos processus. Les coûts et la qualité de votre production de cellules peuvent ainsi être optimisés.

Un défaut critique dans le contact des cellules de batteries avec les modules de cellules est ce que l'on appelle le "faux ami" : d'un point de vue purement visuel, la soudure semble bonne, mais il n'y a pas de contact électrique. La détection de ces défauts à l'aide de systèmes de contrôle de la qualité est donc essentielle.

Dans les cellules rondes classiques, les cellules de batterie cylindriques, les feuilles d'électrodes sont enroulées et scellées dans un boîtier métallique. Dans une étape en aval, les cellules sont mises en contact les unes avec les autres afin qu'elles puissent ensuite donner leur pleine mesure. Lors de la mise en contact des cellules cylindriques, le laser soude des couches très fines entre 100 et 400 µm. Le traitement précis et reproductible de ces couches est essentiel et, en combinaison avec la surveillance en ligne du process, il augmente la fiabilité de votre ligne de production. Les coûts, la qualité et le rendement de votre production de cellules peuvent ainsi être optimisés.

Les batteries des véhicules électriques sont de plus en plus souvent peintes avec des peintures époxy ou durcies aux UV. L'épaisseur de cette peinture doit être mesurée, car il s'agit d'une exigence obligatoire, particulièrement importante dans les zones critiques telles que les angles de la batterie. Malheureusement, les technologies de mesure par contact existantes n'offrent que de faibles niveaux de répétabilité et dépendent fortement de l'opérateur.

La solution idéale pour mesurer l'épaisseur de la couche de peinture sur les éléments de batterie est la technologie photothermique laser de Precitec Enovasense, qui permet de mesurer des surfaces entières avec un niveau de précision exceptionnel. Cette technologie permet des mesures sans contact, non destructives, non intrusives et non radiatives de l'épaisseur du revêtement de peinture avec un niveau de répétabilité exceptionnel, dans le cadre d'un processus rapide et rentable. Vous bénéficiez d'une qualité de processus améliorée grâce à des mesures en ligne ou hors ligne effectuées à partir d'un appareil compact et léger qui s'intègre facilement dans vos processus de production. Plusieurs points de mesure peuvent être couverts en quelques secondes grâce à des cycles préprogrammés si le capteur est intégré dans la station de contrôle 3 axes entièrement automatisée HKL2.

Des informations détaillées peuvent être téléchargées en remplissant le formulaire.

Au cours de l'étape suivante, les modules de batterie individuels sont combinés en boîtiers de batterie. En raison des réductions de poids souhaitées pour les carrosseries, ces derniers sont constitués d'alliages d'aluminium à haute résistance des séries 5xxx et 6xxx. Les fissures à chaud et les projections constituent le plus grand défi à ce stade. C'est pourquoi l'utilisation de systèmes de contrôle de la qualité très précis est essentielle pour le soudage au laser de structures en aluminium à faible fissuration et à faible porosité.

Les boîtiers de batterie sont placés sur la protection anti-encastrement sur toute la surface pendant le processus de production. Un renforcement partiel par soudage sur des matériaux à haute résistance assure un maintien permanent et une protection résistante des modules de batterie. Les systèmes de soudage au laser intelligents et automatisés sont ici pertinents en raison du guidage hautement dynamique du faisceau, de la réduction ciblée de l'apport de chaleur et donc de la formation optimale de votre cordon de soudure. Il est analysé immédiatement après le soudage au laser.

Autres domaines d'application dans l'e-mobilité

Cellule de batterie

Les cellules de batterie sont au cœur de l'électromobilité et sont donc cruciales pour la sécurité, la durée de vie et les performances des véhicules électriques. Nos produits de mesure laser et 3D permettent d'innover en permanence dans la production de batteries, en réduisant les coûts et en augmentant les performances des cellules de batterie.

Pile à combustible

Une pile à combustible se compose de nombreuses plaques bipolaires qui doivent être soudées de manière étanche aux gaz. Dans la plupart des cas, les vitesses de soudage sont très élevées, tout comme les exigences de qualité du cordon de soudure. En outre, les paramètres géométriques des plaques bipolaires doivent être maintenus avec précision pour garantir une performance élevée de la pile à combustible. Nous mesurons ces paramètres à l'aide de nos capteurs de la technologie de mesure 3D.

Groupe motopropulseur

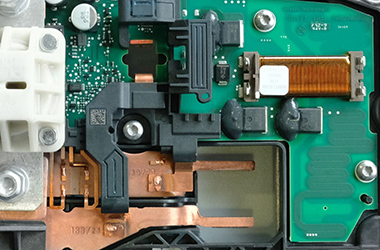

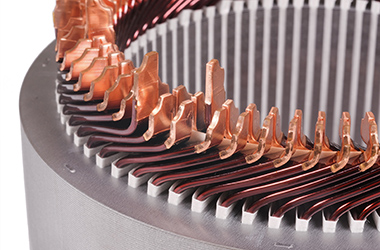

La chaîne de traction électrique se compose entre autres du stator, du rotor et de l'électronique de puissance. Pour un soudage laser de haute qualité des stators (soudage de hairpin), il est essentiel que les fils soient bien dénudés. Nous pouvons détecter les résidus de vernis sur les fils et permettre des process de soudage laser adaptatifs.