精確測量和自我調整解決方案,用於動力系統的高品質定子生產

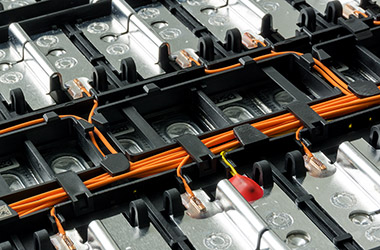

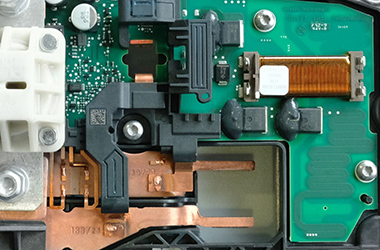

電池或燃料電池的作用是提供能量。驅動系統的作用是推動車輪移動。驅動系統分為由定子和轉子組成的電動機以及電力電子設備。尤其是在定子的生產中,許多製造步驟都採用了我們的產品。

例如,銅線漆層的厚度可在開卷後直接在線測量。在脫漆後和雷射焊接前對塗料殘留物進行檢測,是提高雷射焊接品質的關鍵。這是因為,如果仍然有塗料殘留,殘留物會在雷射焊接過程中熔化並形成氣孔。這樣就無法保證得到所需的粘結截面。

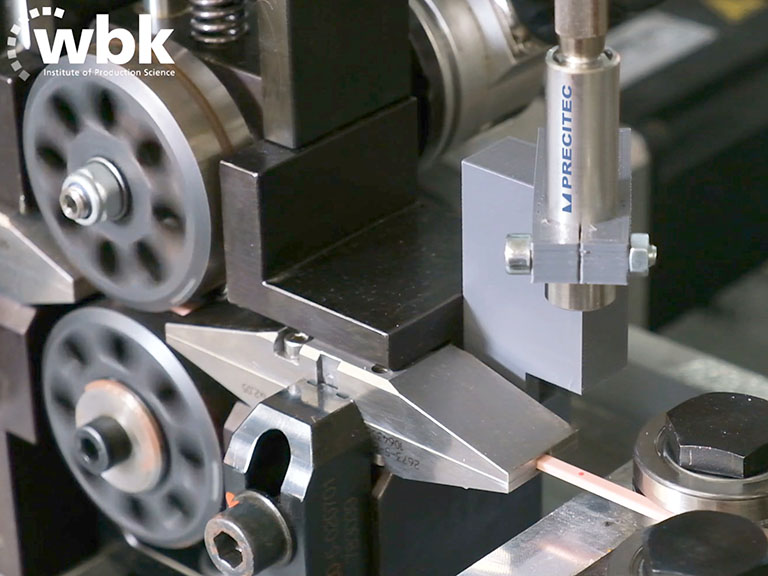

但雷射焊接也需要創新的解決方案。待焊接的引腳有時高度不同,各個引腳在平面上也可能扭曲,並且引腳之間可能存在間隙。引腳可以用不同的方式切割,夾緊裝置的反射也會產生影響。為了應對這些挑戰,我們對產品進行了改造,以便隨時快速調整雷射焊接工藝:確保定子生產保持最高品質。

適用於動力總成製造中生產步驟的解決方案

對於電動交通的電力驅動技術而言,牽引馬達的批量生產必須具備彈性,並能大量實現。這就要求定子、轉子和電力電子設備擁有高精度和堅固耐用的製造系統。

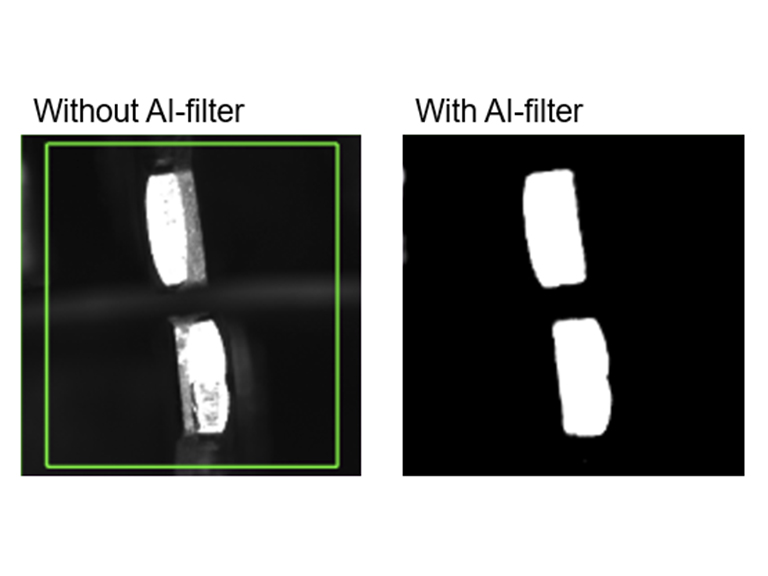

在以髮夾技術為基礎的定子生產中,銅線被切割、彎曲、插入溝槽、扭轉,然後用雷射焊接。雷射焊接中的一個關鍵挑戰是髮梢對可靠的元件位置檢測。根據切割技術和掃描區域中的位置,會產生曝光不同的灰色影像,這使得精確的針腳識別變得困難。

我們的 AI 支援影像評估可將這些灰色影像轉換為二進位黑白影像。這樣就能精確辨識針腳輪廓,使雷射光束能在 x 和 y 方向上進行精確定位和自適應跟蹤。

ScanMaster 是一款功能特別強大的解決方案。該系統結合了強大的工件位置檢測、到工件表面的高精度距離測量(z-位置)、自動對焦以進行z-校正以及整合式製程監控。

進一步瞭解 ScanMaster

此製程由雷射焊接監視器 LWM 監控,可即時偵測焊接異常,檢測率達 100%。這可確保具有高導電性的可重複性和高品質焊點。同時,還可實現較大的連接截面、最小化飛濺形成以及顯著減少氣孔。

此外,我們的 LWM-KI 已成功應用於髮針的雷射焊接。它能夠在出現焊接故障時自動對缺陷類型進行分類,例如激光功率誤差、焦點位置誤差、污染或可比偏差等情況。

進一步瞭解 LWM

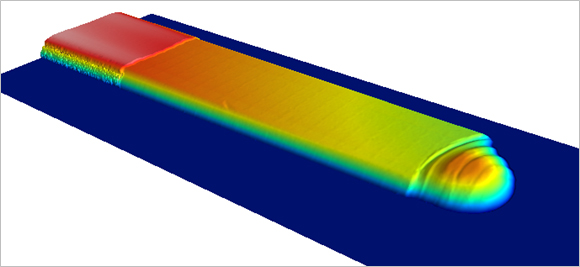

雷射焊接後,必須精確測量與品質相關的特徵。其中一個決定性的參數是氣隙 - 焊接針對之間的距離。如果這個距離太小,可能會發生電壓閃爍,危及用電安全。

另一個重要的標準是焊頭的形狀和位置。如果焊點出現傾斜或形狀異常,則表示焊點有問題。

我們的 Flying Spot Scanner 310 提供了高精度的解決方案,可快速可靠地捕捉整個定子的 3D 形狀。此感測器以 OCT 技術(光學相干斷層掃描)為基礎。OCT 光束透過振鏡高度動態偏轉,以便詳細捕捉定子的完整幾何形狀。遠心鏡頭還能確保整個視場的最大測量精度。

我們最近榮獲 Flying Spot Scanner 310 的創新獎。

瞭解更多