電動汽車的精密製造和高效 - 用技術創新技術引領未來

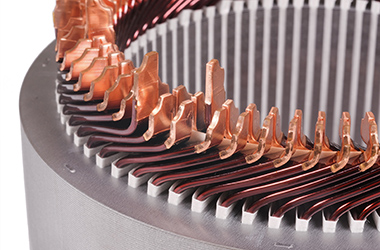

目前,交通行業正發生著日新月異的變化。人人都在談論電動交通,電動車製造商也經常報告他們創紀錄的交車量。在這樣的背景下,對於可持續性和節能交通工具成為話題,大家把目光聚焦到電池和電池模組、燃料電池以及電動發動機和電力電子設備的創新製造方法上。

在這一不斷增長的市場中,PRECITEC與客戶共同協作,推動雷射技術和3D測量技術領域在生產中的使用,提質增效。

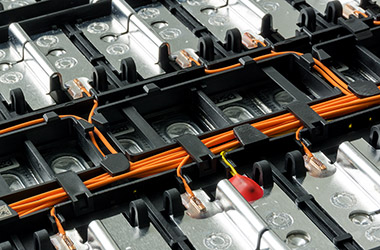

您的電池製造全球合作夥伴

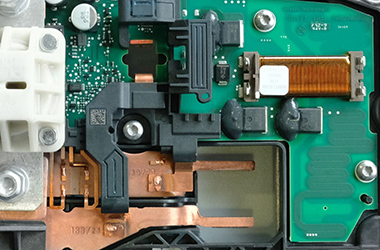

為客戶提供電動車領域的全生產流程解決方案:從銅箔的厚度測量、箔到極片或蓋帽到罐體的雷射焊接以及電芯和模組的品質控制,到端子或髮卡的雷射焊接。