以人工智慧優化雷射焊接製程的品質監控

現代生產製程不斷變化,需要創新的解決方案。透過使用人工智慧,製造商現在可以更有效、更精確地控制焊接製程。

具備最新人工智慧功能的雷射焊接監視器 LWM 代表了雷射焊接放射物分析的一大突破。

- 預測焊接強度- 可以精確地確定物理性能,例如焊接的最大負載能力。

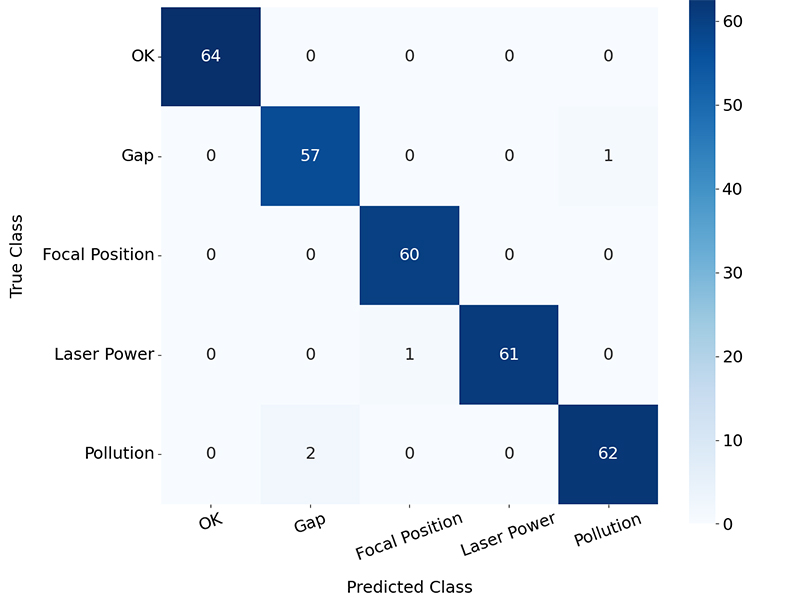

- 自動缺陷分類- 在出現故障焊縫 (NOK) 的情況下,可可靠地識別和分配缺陷類型。這可增加分析的客觀性,並有助於製程最佳化。

雷射焊接監視器 LWM 可在全自動化的生產環境中偵測製程偏差,並確保您的品質始終符合標準。每一道雷射焊接都會被監控、分析和記錄,以確保批量生產的完整可追溯性和一致的品質。

在以下影片中,您可發現我們的技術如何成功應用於電池觸點的大量生產。

使用激光焊接監測器 LWM AI 的優勢

預測和精益流程

透過 LWM AI 預測雷射焊縫的物理特性

自動缺陷分類 - 在焊接不良的情況下識別缺陷類型

線上資料擷取 - 可直接在雷射焊接過程中進行,且無需週期時間

估值與計算

可量化的結果 - LWM AI 增加了品質評估的客觀性

工廠操作人員可輕鬆處理 - 自動預測 OK/NOK,包括瑕疵類型偵測

適應性與分析

無需重新訓練的有效結果 - 即使製程參數在定義的範圍內變更

自動缺陷分類 - 透過人工智能支援的缺陷類型分析,實現有針對性的返修策略

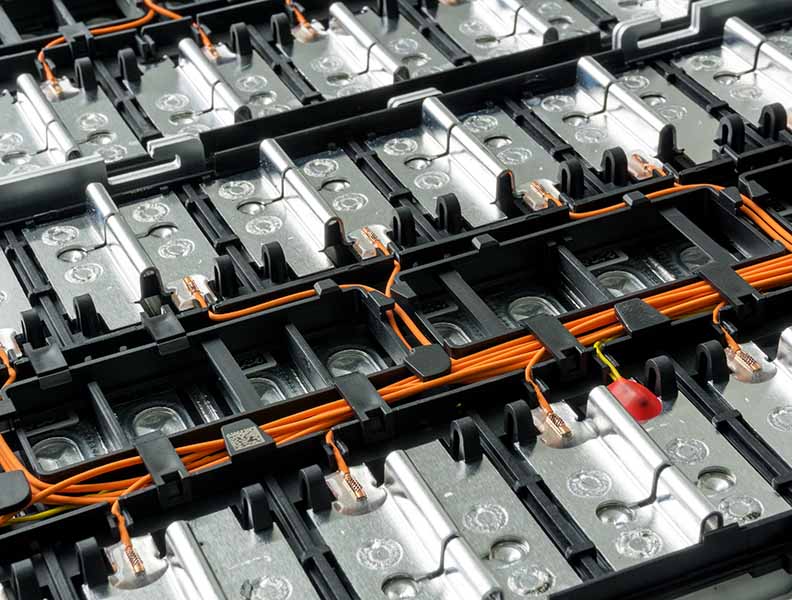

以人工智慧接觸電池芯

基於人工智慧的焊縫特性實時預測

具備人工智慧的雷射焊接監視器 LWM 可記錄雷射焊接過程中的線上與週期時間中立的排放,並即時進行分析。透過人工智慧,這些資料可用於精確預測焊縫的物理特性。

此技術已成功通過電池接觸的測試,並可預測

- 焊縫的最大力

- 元件之間的間隙大小

- 焊接深度

對使用者有什麼好處?

過去,機器操作員必須自行解釋感測器信號 - 如今,人工智能可直接提供物理值,例如 1,234 N 的焊接力。這樣就更容易區分好的焊接和有問題的焊接,並得出有針對性的措施。

也可以找出可能的錯誤來源:例如,如果 AI 檢測到 345 微米的間隙,則可能是夾緊裝置故障所致。

AI 支援的製程監控可提供製造商更高的製程可靠性、更佳的品質保證以及更有效率的生產製程。

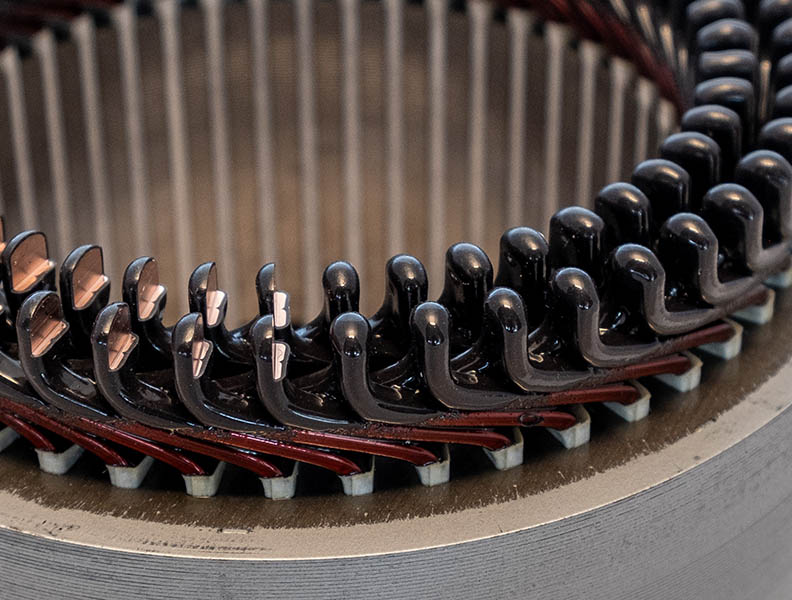

使用人工智慧的雷射焊接髮簪

基於人工智慧的髮夾焊接實時品質預測

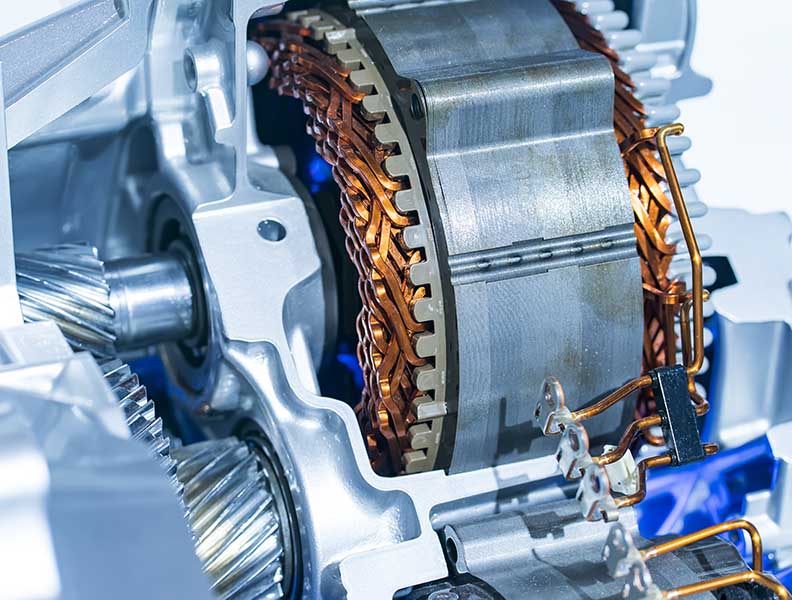

人工智慧應用於雷射焊接的另一個成功例子可以在定子生產中找到,特別是在髮夾焊接中。

人工智能支援的分析可用於可靠地預測關鍵品質參數:

- 焊縫附著表面

- 電阻

此外,人工智能甚至可以在一定程度上分析焊縫缺陷的原因,例如通過識別是否存在激光功率不足或聚焦位置不正確(缺陷類型分類)。一旦識別出缺陷類型,最終用戶就可以應用定制的後處理策略。

對客戶有什麼好處?

預測電阻和接合面對於評估髮絲焊接的品質至關重要。我們的 AI 現在可提供明確的物理值,無需詮釋感測器訊號曲線。這使得品質評估變得更加容易,並為系統操作員提供了更高的製程可靠性。

技術數據

- 即時預測多個物理參數

- 應用領域固態雷射:適用於紅/藍/綠雷射及 CW 或脈衝模式

- 可能的應用: 消費性電子產品、電動車領域的電池和定子生產

我們需要您的同意才能加載表格!

我們使用 Marketing Cloud Account Engagement (Pardot) 表單嵌入可能收集有關您的活動的資料的內容。請查看詳細資訊並點擊 Pardot 框以接受服務並查看內容。

您還有其他問題或想要報價嗎?那就聯繫我們吧!

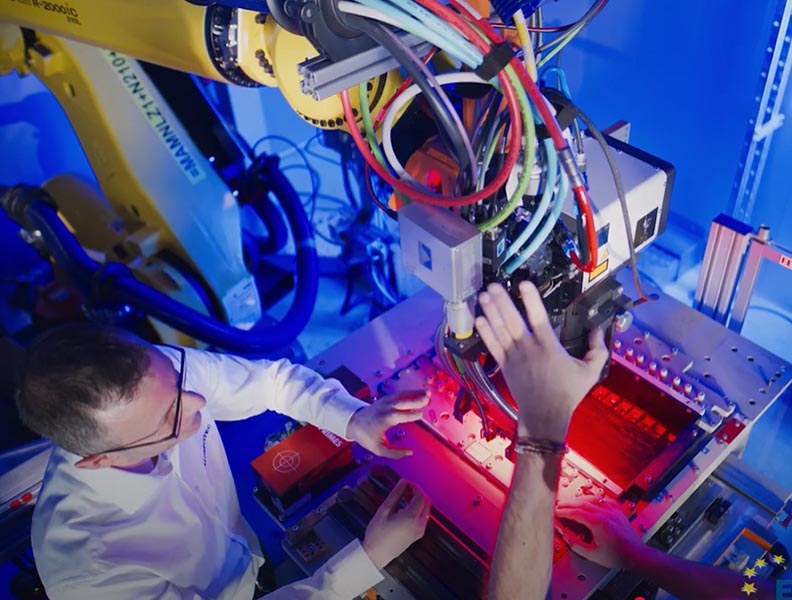

應用案例:奧迪的AI輔助品質監控

電池單元雷射焊接

我們與奧迪合作,將LWM AI雷射焊接監控系統應用於柱狀電池單元接合,實現量產就緒。該AI系統能即時監控雷射焊接流程,並分析關鍵物理參數,例如拉力、間隙尺寸、焊接深度、焦點位置及雷射功率。此數據化製程解讀揭示焊縫的實際品質,為電池生產帶來全新層次的透明度。

精準評估焊接流程可針對性優化後處理策略,大幅降低廢品率。同時,AI能及早偵測系統性錯誤——例如夾具裝置或物料處理環節的問題——顯著提升工廠生產力。作業流程也變得更簡便安全,因操作人員可獲得清晰可靠的物理品質指標,從而更快做出明智決策。

LWM AI融合高生產力、低廢品率與直覺化操作特性,是現代電池單元生產規模化擴增的理想解決方案。