Medición de precisión y soluciones adaptativas para la producción de estator de alta calidad en la cadena cinemática

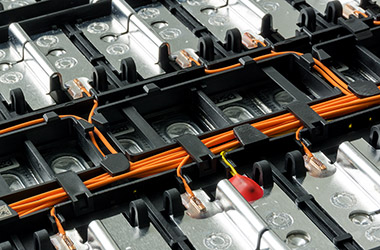

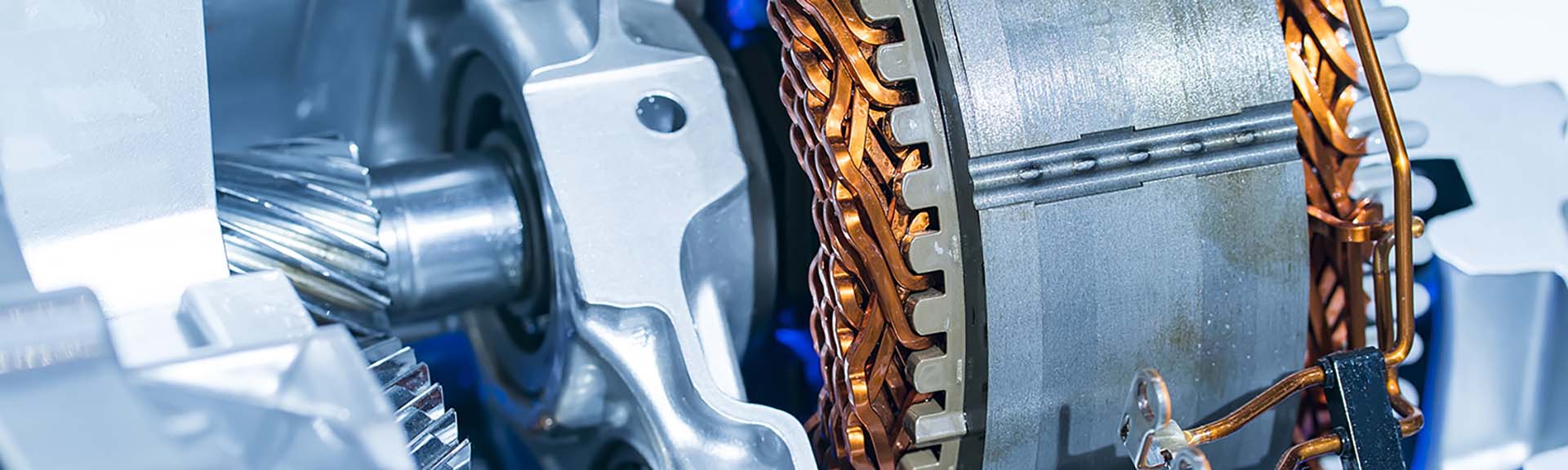

Las baterías o las pilas de combustible proporcionan la energía. La cadena cinemática se encarga del movimiento de las ruedas. La cadena cinemática puede dividirse en el motor eléctrico, compuesto por el estator y el rotor, y la electrónica de potencia. Nuestros productos se utilizan en numerosas fases de la producción, sobre todo en la fabricación de estatores.

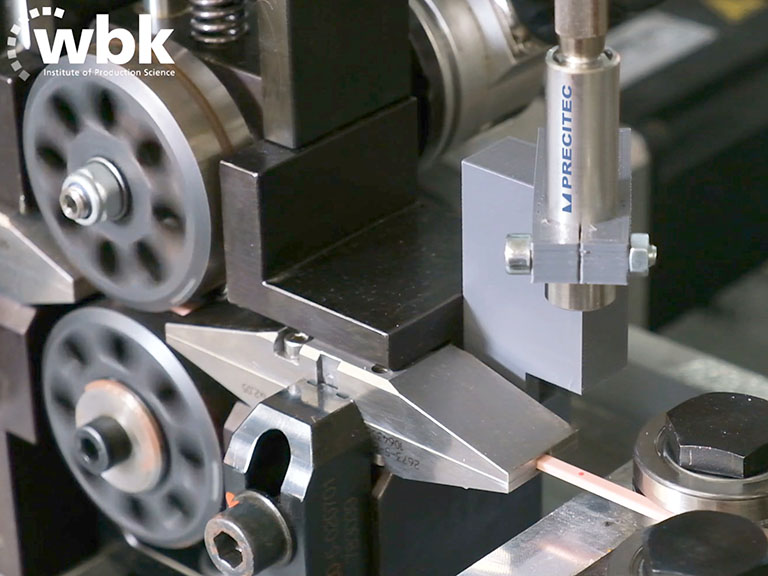

Por ejemplo, el grosor de las capas esmaltadas de los hilos de cobre se mide en línea y directamente después del desenrollado. La detección de residuos de esmalte tras el decapado y antes de la soldadura por láser también es crucial para una alta calidad de la soldadura por láser. Esto se debe a que si aún quedan restos de pintura, éstos se funden durante la soldadura láser y pueden provocar la formación de poros. En ese caso, ya no pueden garantizarse las secciones transversales de unión requeridas.

Pero la soldadura láser también requiere soluciones innovadoras. Los pivotes a soldar pueden tener alturas diferentes, los pivotes individuales pueden estar torcidos en el plano y puede haber huecos entre los pivotes. Los pasadores pueden estar cortados de forma diferente y los reflejos del dispositivo de sujeción también juegan su papel. Para hacer frente a estos retos, hemos personalizado nuestros productos para adaptar el proceso de soldadura láser rápidamente y en cualquier momento: para la máxima calidad en la producción de estátores.

Soluciones para sus fases de producción de estator de alta calidad en la cadena cinemática

Unas superficies de horquilla sin defectos son cruciales para un aislamiento eléctrico fiable en los motores eléctricos. Las horquillas están formadas por hilos de cobre recubiertos por una capa protectora de polímero. Esta capa aislante debe estar libre de defectos para evitar cortocircuitos o cortes de tensión.

Los defectos típicos son ampollas, desconchones, grietas o arañazos en el revestimiento. Estos defectos superficiales afectan a la funcionalidad y deben detectarse en una fase temprana.

Nuestra tecnología de sensores en línea de alta precisión(CLS 2 Pro y CVC) permite la inspección del 100% de las superficies de las horquillas en tiempo real, directamente integrada en la línea de producción y con un tiempo de ciclo neutro. El sistema detecta con fiabilidad cualquier defecto y el resultado de la medición está disponible inmediatamente. De este modo, las horquillas defectuosas pueden eliminarse del proceso en una fase temprana y de forma selectiva.

El resultado: calidad garantizada de los componentes, mayor seguridad del proceso y eficiencia de producción optimizada de forma sostenible. Además, la documentación completa de los resultados de medición garantiza la trazabilidad sin fisuras de cada alambre de horquilla.

La tecnología de horquillas es un componente central de la producción moderna de estátores para electromovilidad. En este proceso, los alambres de cobre doblados, conocidos como horquillas, se recubren con una capa aislante de polímeros. El grosor de este revestimiento desempeña un papel decisivo en el proceso de producción.

Si es demasiado fino: aislamiento eléctrico insuficiente, mayor riesgo de cortocircuitos

Si es demasiado gruesa: problemas durante el procesamiento, riesgo de fallos en el sistema de producción

Nuestros sensores CHR Mini y CHR 2 IT de alta precisión permiten medir el grosor del revestimiento al 100% en línea, sin tiempos de ciclo y directamente en la línea de producción. Gracias a esta medición en tiempo real, los alambres con un recubrimiento demasiado fino pueden reconocerse en una fase temprana y expulsarse del proceso antes de que se instalen en el estátor. Esto no sólo garantiza la calidad de los componentes fabricados, sino que también aumenta la eficacia de todo el sistema de producción. Además, la documentación completa de los resultados de las mediciones permite una trazabilidad total de cada alambre de horquilla.

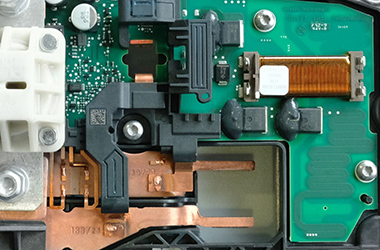

Para la tecnología de propulsión eléctrica en electromovilidad, la producción en serie de motores de tracción debe ser flexible y realizable en grandes cantidades. Esto requiere sistemas de fabricación robustos y de alta precisión para el estator, el rotor y la electrónica de potencia.

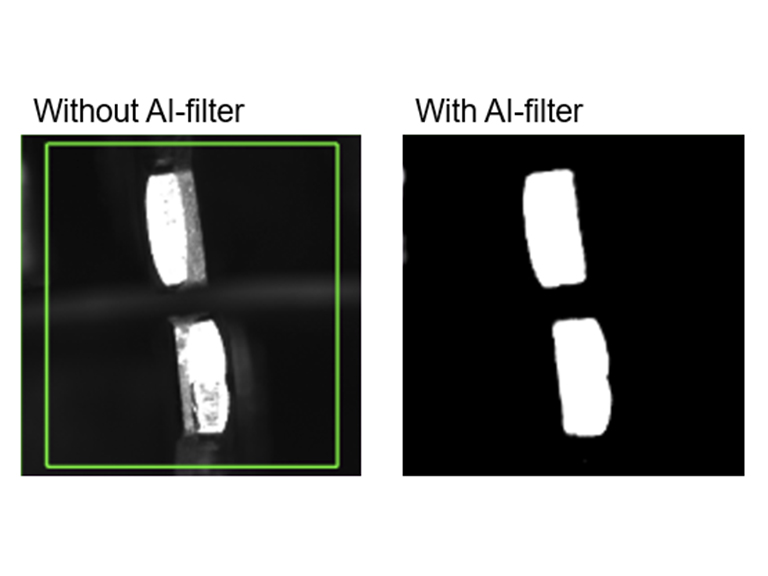

En la producción de estatores basados en la tecnología de horquilla, los hilos de cobre se cortan, se doblan, se insertan en las ranuras, se retuercen y, a continuación, se sueldan con láser. Un reto clave en la soldadura láser es la detección fiable de la posición de los componentes de los pares de horquillas. Dependiendo de la tecnología de corte y de la posición en el campo de exploración, se crean imágenes grises expuestas de forma diferente, lo que dificulta el reconocimiento exacto de las clavijas.

Nuestra evaluación de imágenes asistida por IA convierte estas imágenes grises en imágenes binarias en blanco y negro. Esto permite reconocer con precisión los contornos de las agujas, lo que posibilita el posicionamiento exacto y el seguimiento adaptativo del rayo láser en las direcciones x e y.

ScanMaster es una solución especialmente potente. Este sistema combina una sólida detección de la posición de los componentes con una medición de alta precisión de la distancia a la superficie de la pieza (posición z), autoenfoque para la corrección z y supervisión integrada del proceso.

Más información sobre ScanMaster

La supervisión del proceso se lleva a cabo mediante el monitor de soldadura láser LWM, que detecta las anomalías de soldadura en tiempo real y en tiempo de ciclo neutro con una tasa de inspección del 100%. Esto garantiza una unión soldada reproducible y de alta calidad con una elevada conductividad eléctrica. Al mismo tiempo, se consigue una gran sección transversal de la unión, se minimiza la formación de salpicaduras y se reduce significativamente la porosidad.

Además, nuestro LWM-KI se ha implementado con éxito para la soldadura láser de horquillas. Permite la clasificación automática del tipo de defecto en caso de soldadura defectuosa, por ejemplo en caso de errores de potencia del láser, errores de posición focal, contaminación o desviaciones similares.

Tras la soldadura por láser, deben medirse con precisión las características relevantes para la calidad. Un parámetro decisivo es el entrehierro, es decir, la distancia entre los pares de pines soldados. Si esta distancia es demasiado pequeña, pueden producirse descargas de tensión, poniendo en peligro la seguridad eléctrica.

Otro criterio importante es la forma y la posición de la punta de soldadura. Si la punta de soldadura está inclinada o presenta anomalías topográficas, esto indica una unión soldada defectuosa.

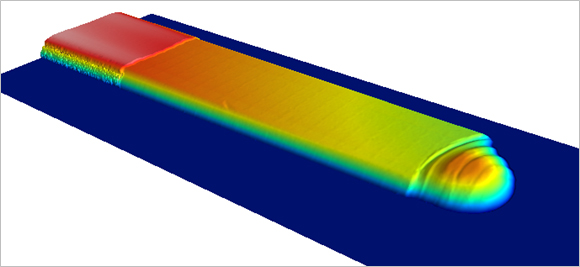

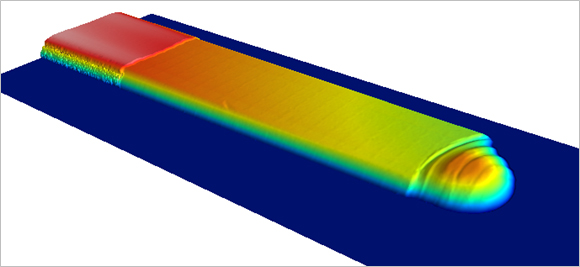

Nuestro Flying Spot Scanner 310 ofrece una solución de alta precisión para capturar la topografía 3D de todo el estator de forma rápida y fiable. El sensor funciona sobre la base de la tecnología OCT (tomografía de coherencia óptica). El haz OCT se desvía de forma muy dinámica mediante espejos galvo para captar con detalle la geometría completa del estátor. Además, un objetivo telecéntrico garantiza la máxima precisión de medición en todo el campo de visión.

Recientemente hemos sido galardonados con el Premio a la Innovación por el Flying Spot Scanner 310.

Otros campos de aplicación de la movilidad eléctrica

Célula de batería

Las celdas de las baterías están en el corazón de la electromovilidad y, por tanto, son cruciales para la seguridad, la vida útil y el rendimiento de los vehículos eléctricos. Nuestros productos para tecnología láser y tecnología de medición 3D permiten una innovación continua en la producción de baterías, reduciendo costes y aumentando el rendimiento de las celdas de batería.

Pila de combustible

Una pila de combustible consta de numerosas placas bipolares que deben soldarse de forma estanca al gas. En la mayoría de los casos, las velocidades de soldadura son muy elevadas, al igual que los requisitos de calidad del cordón de soldadura. Además, los parámetros geométricos de las placas bipolares deben mantenerse con precisión para garantizar un alto rendimiento de la pila de combustible. Nosotros los medimos con nuestros sensores de tecnología de medición 3D.